Modernizzazione con pompa di calore e gestione ottimizzata dell’aria

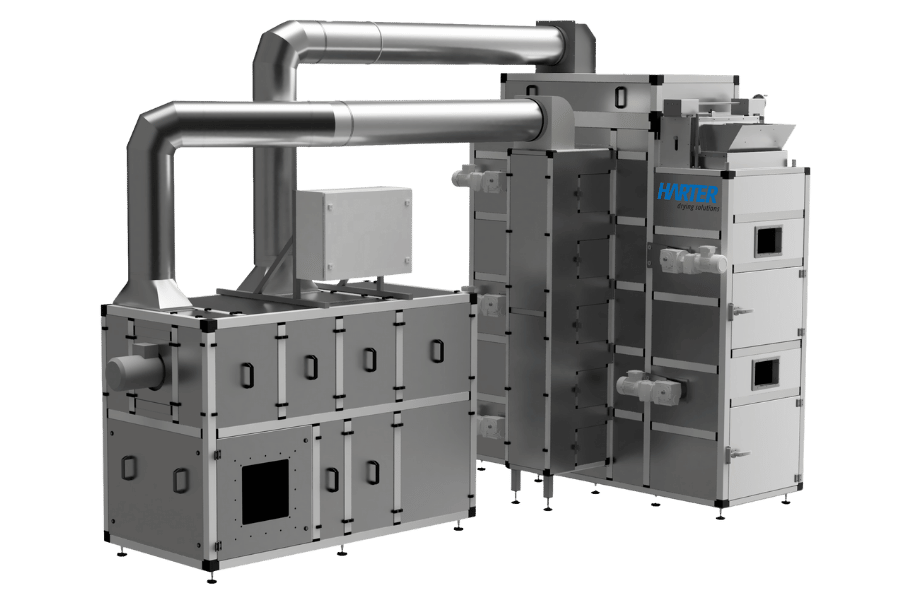

HARTER converte gli impianti di essiccazione esistenti alla tecnologia Airgenex® o Drymex®: essiccazione a condensazione basata su pompa di calore a circuito d’aria chiuso, gestione precisa dell’aria e moderna tecnologia di controllo. In questo modo aumenti la qualità e la produttività, riduci i costi energetici e di CO₂ e rimani indipendente dal clima ambientale – con tempi di fermo pianificabili. Eviti così i costi di un nuovo acquisto completo e riduci significativamente i tempi di conversione e di fermo. Un retrofit è particolarmente consigliato per impianti molto grandi, solitamente completamente automatizzati; per applicazioni più piccole, un nuovo impianto completo fornito da HARTER è spesso la soluzione più economica e affidabile in termini di processo.

Ha esigenze individuali e desidera farle testare in anticipo da noi?

Dall’idea alla soluzione personalizzata

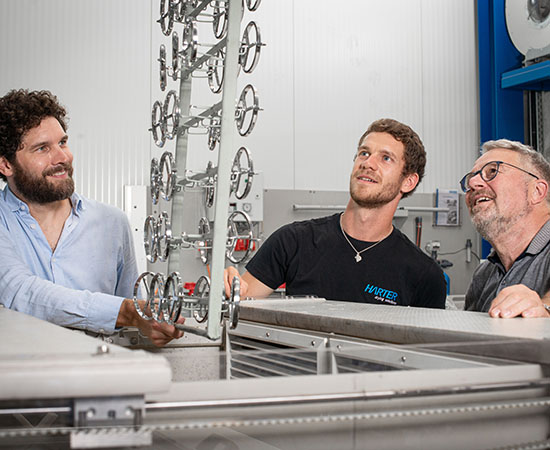

Test pratici nel laboratorio interno

Per applicazioni complesse, HARTER sviluppa soluzioni personalizzate su misura. Nel centro tecnico, testiamo il vostro prodotto in condizioni realistiche, definiamo finestre di temperatura e umidità, ottimizziamo i tempi di ciclo e documentiamo i risultati. Parli con noi – valuteremo la sua richiesta senza impegno e le forniremo una chiara raccomandazione sul da farsi.

Impianti di essiccazione

in oltre 20 paesi sono sinonimo della nostra qualità

Collaboratori

provenienti da tutti i settori garantiscono un’elevata profondità di produzione

Anni di esperienza

nello sviluppo di impianti di essiccazione innovativi

I vostri vantaggi

Asciughiamo con aria secca e la portiamo nei punti giusti: una perfetta interazione tra trattamento dell’aria e guida dell’aria offre il miglior risultato di asciugatura possibile.

Affidabile – Competente – A lungo termine

Un servizio che guarda avanti, per anni

Con il servizio post-vendita HARTER, si assicura una soluzione di essiccazione affidabile e performante a lungo termine. Che si tratti di manutenzione, fornitura di ricambi o adeguamenti tecnici, ci prendiamo cura del suo impianto durante tutto il suo ciclo di vita e ci assicuriamo che fornisca sempre risultati ottimali.

Cosa dicono i nostri clienti

“A volte è meglio non dire nulla e lasciare che siano i propri clienti a parlare.”

– Regina Mader, Amministratrice Delegata

Compilate subito il modulo e vi contatteremo al più presto.