Dopo la disidratazione meccanica dei fanghi, spesso rimane un’elevata percentuale di acqua residua. L’essiccazione dopo filtropressa è quindi fondamentale per ridurre i costi di trasporto e smaltimento e, allo stesso tempo, rispettare le normative ambientali.

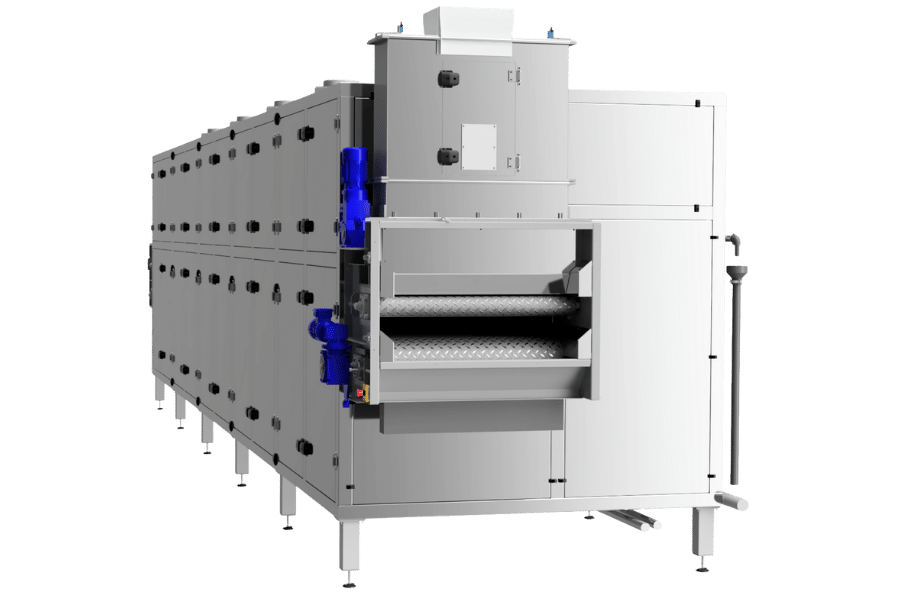

Con i sistemi di essiccazione a pompa di calore di HARTER, puoi essiccare la tua torta filtrante in modo affidabile ed efficiente dal punto di vista energetico fino al contenuto di umidità residua desiderato.

Il risultato: volume ridotto, elevata stabilità, manipolazione sicura e notevoli vantaggi in termini di costi.

Come HARTER sviluppa soluzioni su misura per l’industria è illustrato in Ecco come nascono le soluzioni per gli essiccatoi a pompa di calore.

Una panoramica tecnica è disponibile in Essiccazione a risparmio energetico con pompa di calore.

Hai bisogno di una produzione personalizzata e/o desideri verificare in anticipo il processo di essiccazione?

Sviluppo con test pratici nel centro di sviluppo interno

Siamo un team aperto all’innovazione e accogliamo con favore nuove sfide. HARTER verifica la tua produzione personalizzata nel centro tecnico in condizioni realistiche, ottimizza i parametri e registra i risultati in modo comprensibile. Contattaci: saremo lieti di offrirti una consulenza gratuita e senza impegno!

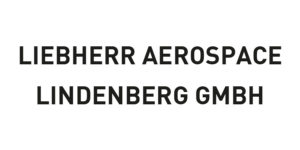

Impianti di essiccazione

in oltre 20 paesi sono sinonimo della nostra qualità

Collaboratori

provenienti da tutti i settori garantiscono un’elevata profondità di produzione

Anni di esperienza

nello sviluppo di impianti di essiccazione innovativi

Essiccazione dopo filtropressa – Funzionamento e vantaggi

Dopo la filtropressa, il fango contiene solitamente ancora dal 40 al 70% di acqua, troppa per un’ulteriore lavorazione o smaltimento economico.

È qui che entra in gioco l’essiccazione a pompa di calore HARTER:

Nel circuito chiuso dell’aria, l’aria viene essiccata, riscaldata e riportata sul materiale. Questo crea un processo di essiccazione costante e controllato, indipendentemente dalle condizioni atmosferiche o dall’aria ambiente.

I vostri vantaggi in sintesi:

- Risparmio energetico fino al 70% rispetto ai processi ad aria calda

- Essiccazione uniforme a basse temperature

- Processo senza emissioni – nessun odore

- Bassi costi operativi ed elevata disponibilità dell’impianto

- Umidità residua esatta grazie al controllo intelligente

Il sistema è a bassa manutenzione, pulito e sicuro, ideale per fanghi di depurazione comunali e industriali, torte filtranti chimiche, fanghi di idrossido metallico e altri materiali pastosi.

Un esempio pratico di ridimensionamento efficiente è disponibile nell’articolo Espandere le capacità con gli essiccatoi a pompa di calore.

Impianti di essiccazione dopo filtropresse

Essiccazione dopo filtropressa – Applicazioni e integrazione nel processo

HARTER sviluppa soluzioni per le più svariate esigenze nell’industria e nello smaltimento. Che si tratti di piccoli lotti, processi continui o grandi impianti di depurazione, il sistema è progettato individualmente.

Aree di applicazione tipiche:

- Fanghi di smaltimento provenienti da impianti di depurazione comunali

- Torte filtranti chimiche o contenenti metalli

- Rifiuti alimentari e farmaceutici

- Fanghi provenienti da galvanica e trattamento delle superfici

- Residui di pigmenti, coloranti e plastica

Gli impianti sono modulari e possono essere facilmente integrati nelle linee esistenti. Grazie al flusso d’aria chiuso, non si producono odori o emissioni di sostanze nocive. La temperatura di essiccazione varia tra 30 °C e 75 °C a seconda del materiale.

HARTER offre sia soluzioni batch che sistemi a funzionamento continuo. Prima della produzione in serie, i vostri prodotti vengono testati nel Technikum interno all’azienda, inclusa la documentazione di temperatura, portata d’aria, umidità e valori target. Ciò garantisce una guida del processo esattamente riproducibile e riduce notevolmente i tempi di messa in servizio.

Asciughiamo con aria secca e la portiamo nei punti giusti: una perfetta interazione tra trattamento dell’aria e guida dell’aria offre il miglior risultato di asciugatura possibile.

Affidabile – Competente – A lungo termine

Un servizio che guarda avanti, per anni

Con il servizio post-vendita HARTER, si assicura una soluzione di essiccazione affidabile e performante a lungo termine. Che si tratti di manutenzione, fornitura di ricambi o adeguamenti tecnici, ci prendiamo cura del suo impianto durante tutto il suo ciclo di vita e ci assicuriamo che fornisca sempre risultati ottimali.

Essiccazione dopo filtropressa – Sostenibilità, sicurezza ed economicità

L’essiccazione a pompa di calore combina rispetto per l’ambiente e alta efficienza. Poiché non è necessario un sistema di scarico dell’aria, si evitano perdite di energia e problemi di odore. Il recupero di calore all’interno del circuito riduce drasticamente il fabbisogno energetico.

Vantaggi sostenibili:

- emissioni di CO₂ notevolmente inferiori

- nessuna emissione di combustione o di scarico

- tecnologia di sistema a bassa manutenzione

- condizioni di processo costanti

- elevata sicurezza operativa

Oltre ai vantaggi ecologici, la tecnologia convince grazie ai brevi tempi di ammortamento. Molti sistemi HARTER sono sovvenzionabili perché soddisfano gli standard di efficienza energetica secondo la norma ISO 50001. Una panoramica delle applicazioni correlate è disponibile su Settori.

Cosa dicono i nostri clienti

“A volte è meglio non dire nulla e lasciare che siano i propri clienti a parlare.”

– Regina Mader, Amministratrice Delegata

FAQ – Domande frequenti sull’essiccazione dopo filtropresse

Compilate subito il modulo e vi contatteremo al più presto.

Brochure, rapporti tecnici e articoli stampa per chi desidera approfondire.