Dans la galvanoplastie, le séchage influe directement sur la qualité des pièces revêtues. Les résidus d’eau ou de produits chimiques entraînent rapidement des taches, de la corrosion ou des problèmes d’adhérence. Avec un four de séchage de HARTER, vous assurez des résultats brillants – avec une efficacité énergétique, une propreté et une reproductibilité optimales. La technologie de pompe à chaleur HARTER assure des conditions contrôlées, des températures constantes et des processus sans air évacué.

Pour savoir comment HARTER développe des solutions individuelles pour les exigences industrielles, consultez : Comment sont créées les solutions pour les sécheurs à pompe à chaleur.

Un aperçu de la technique est fourni ici : Séchage économe en énergie avec pompe à chaleur.

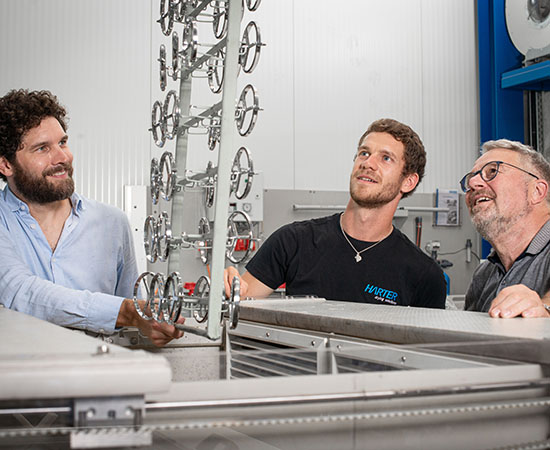

Vous avez besoin d’une fabrication sur mesure et/ou vous souhaitez vérifier le processus de séchage au préalable ?

Développement avec des tests pratiques dans le centre de développement interne

Nous sommes une équipe passionnée par l’innovation et nous nous réjouissons de relever de nouveaux défis. HARTER teste votre fabrication sur mesure dans le Technikum dans des conditions réalistes, optimise les paramètres et consigne les résultats de manière compréhensible. N’hésitez pas à nous contacter – nous serons ravis de vous conseiller, sans engagement !

Installations de séchage

dans plus de 20 pays témoignent de notre qualité

Collaborateurs

de tous les secteurs garantissent une grande profondeur de fabrication

Années d’expérience

dans le développement d’installations de séchage innovantes

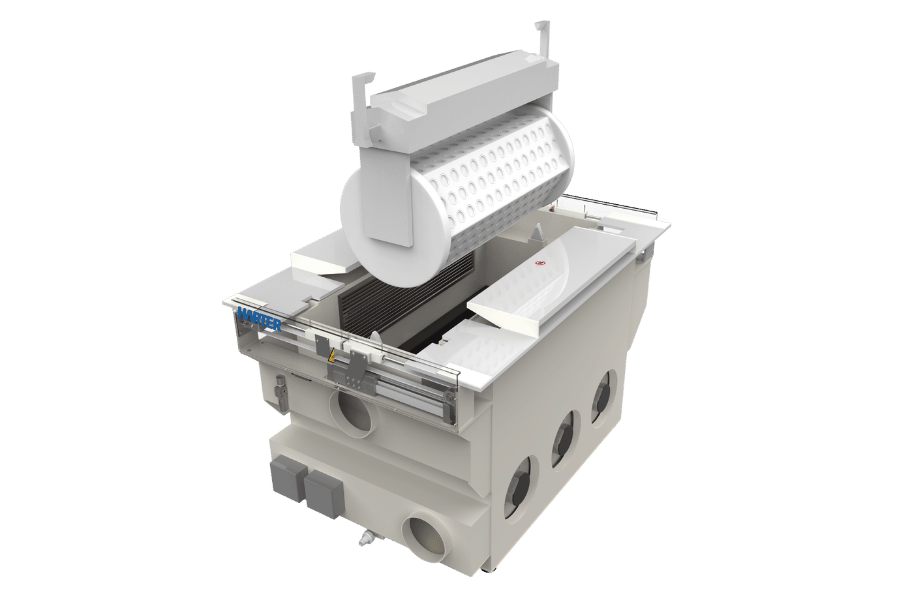

Four de séchage pour galvanoplastie – Principe de fonctionnement et technologie

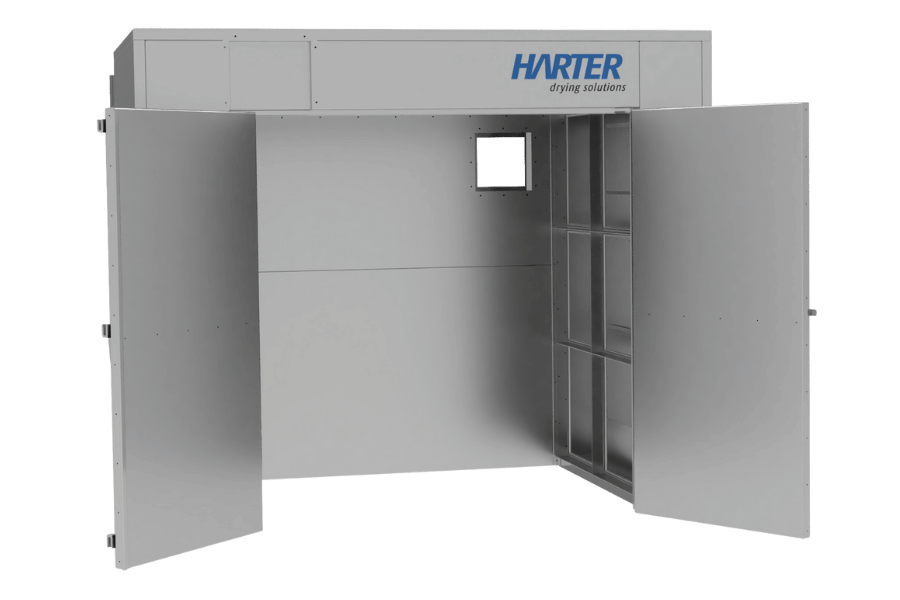

Après les revêtements galvaniques – par exemple nickel, zinc, chrome ou éloxal – les composants doivent être séchés de manière fiable. La règle est la suivante : pas de gouttes, pas de résidus, pas de modification de la surface. Le four de séchage HARTER fonctionne avec de l’air déshumidifié et tempéré qui circule en circuit fermé.

L’air de process est séché via une pompe à chaleur, puis ramené à la température optimale.

Il en résulte un séchage uniforme et doux qui préserve également les surfaces sensibles – sans taches ni auréoles.

Avantages de la technologie :

- pas d’air évacué, pas d’influences de l’air extérieur

- conditions de processus stables et reproductibles

- basses températures entre 30 °C et 75 °C

- jusqu’à 70 % de consommation d’énergie en moins par rapport aux systèmes à air chaud

- temps de séchage courts avec une qualité maximale

Des aperçus de l’efficacité et de l’évolutivité sont fournis dans l’article : Développer les capacités avec un sécheur à pompe à chaleur.

Four de séchage pour galvanoplastie

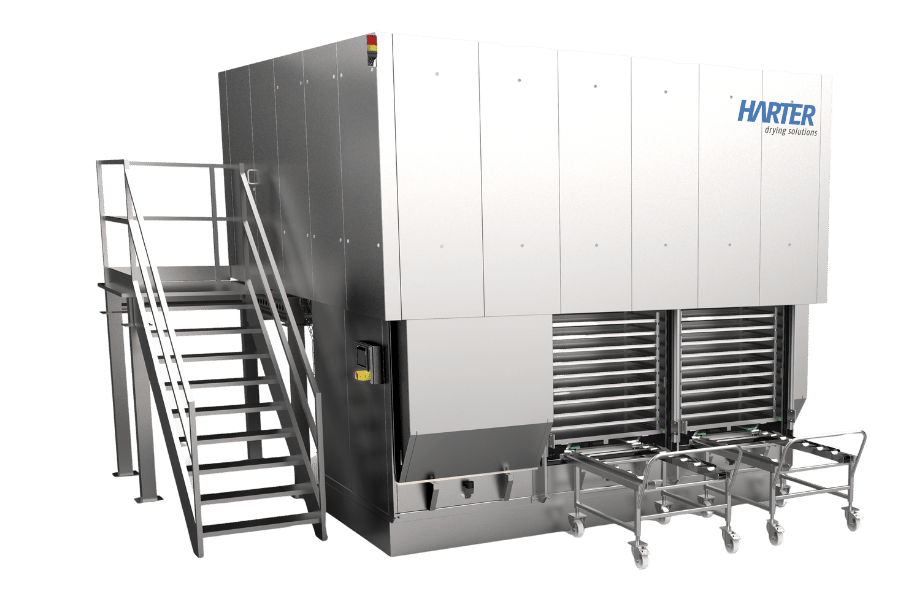

Four de séchage pour galvanoplastie – Applications, formes de construction et intégration

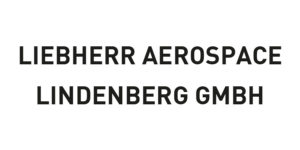

Les systèmes HARTER sont conçus pour les environnements de production les plus divers – des petits lots aux lignes entièrement automatisées.

Les installations s’adaptent avec flexibilité à la taille, à la géométrie et au débit des pièces.

Applications typiques :

- Séchage de pièces métalliques galvanisées ou anodisées

- Surfaces avec des exigences optiques élevées (par ex. chrome, laiton, zinc moulé sous pression)

- Revêtements en plastique ou composants hybrides

- Nettoyage et déshumidification après prétraitement chimique

Formes de construction et options :

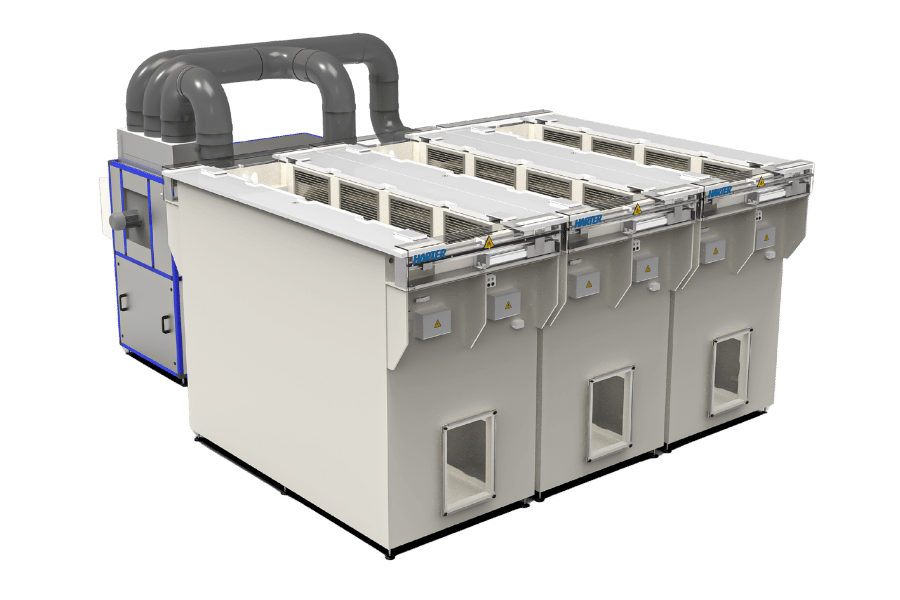

- Fours à chargement (séchoirs à chambre ou à claies) : idéaux pour les pièces variables ou les petites séries

- Séchoirs continus et tunnels de séchage : pour les lignes de galvanoplastie automatisées avec un débit constant

- Solutions spéciales : intégration dans les installations existantes, systèmes spéciaux de guidage de l’air, version en acier inoxydable pour les exigences de salle blanche

Chaque système est conçu individuellement – du guidage de l’air au débit d’air en passant par la répartition de la température.

Le résultat : un processus reproductible et validé sans formation de taches ni déformation.

Dans le centre technique de l’entreprise, HARTER teste vos pièces d’origine dans des conditions réalistes. Les paramètres tels que la vitesse de l’air, la température et l’humidité sont réglés avec précision – base d’une conception de série précise.

Nous séchons avec de l’air sec et l’amenons aux bons endroits : une interaction parfaite entre le traitement et le guidage de l’air vous offre le meilleur résultat de séchage possible.

Fiable – Compétent – À long terme

Un service qui anticipe – pendant des années

Avec le service après-vente HARTER, vous vous assurez une solution de séchage fiable et performante à long terme. Qu’il s’agisse de maintenance, de fourniture de pièces de rechange ou d’adaptations techniques, nous assurons le suivi de votre installation pendant toute sa durée de vie et veillons à ce qu’elle fournisse à tout moment des résultats optimaux.

Four de séchage pour galvanoplastie – Qualité, durabilité et rentabilité

Le séchage par pompe à chaleur n’est pas seulement efficace, il est aussi durable. Grâce au

Vos avantages en un coup d’œil :

- qualité stable du revêtement grâce à un séchage contrôlé

- pas de formation de taches, pas de taches d’eau ni de couleurs de revenu

- jusqu’à 70 % d’économies d’énergie

- système hygiénique sans air évacué

- technologie durable et nécessitant peu d’entretien

De plus, HARTER permet l’intégration de systèmes modernes de gestion de l’énergie et de l’environnement, par exemple selon la norme ISO 50001. De nombreuses installations sont

Ce que disent nos clients

« Parfois, il est préférable de ne rien dire et de laisser ses clients parler pour soi. »

– Regina Mader, directrice générale

FAQ – Questions fréquentes sur le four de séchage pour galvanoplastie

Remplissez dès maintenant le formulaire et nous vous contacterons dans les plus brefs délais.

Brochures, rapports spécialisés et articles de presse pour tous ceux qui souhaitent en savoir plus.