Après la déshydratation mécanique des boues, une proportion élevée d’eau résiduelle subsiste souvent. Le séchage après filtre-presse à chambre est donc essentiel pour réduire les coûts de transport et d’élimination – tout en respectant les réglementations environnementales.

Avec les systèmes de séchage à pompe à chaleur de HARTER, vous séchez votre gâteau de filtration de manière fiable et écoénergétique jusqu’à la teneur en humidité résiduelle souhaitée.

Le résultat : faible volume, haute stabilité, manipulation sûre et avantages économiques considérables.

Comment HARTER développe des solutions sur mesure pour l’industrie est présenté dans Voici comment sont créées les solutions pour les séchoirs à pompe à chaleur.

Un aperçu technique est disponible dans Séchage économe en énergie avec pompe à chaleur.

Vous avez besoin d’une fabrication sur mesure et/ou vous souhaitez vérifier le processus de séchage au préalable ?

Développement avec des tests pratiques dans le centre de développement interne

Nous sommes une équipe passionnée par l’innovation et nous nous réjouissons de relever de nouveaux défis. HARTER teste votre fabrication sur mesure dans le Technikum dans des conditions réalistes, optimise les paramètres et consigne les résultats de manière compréhensible. N’hésitez pas à nous contacter – nous serons ravis de vous conseiller, sans engagement !

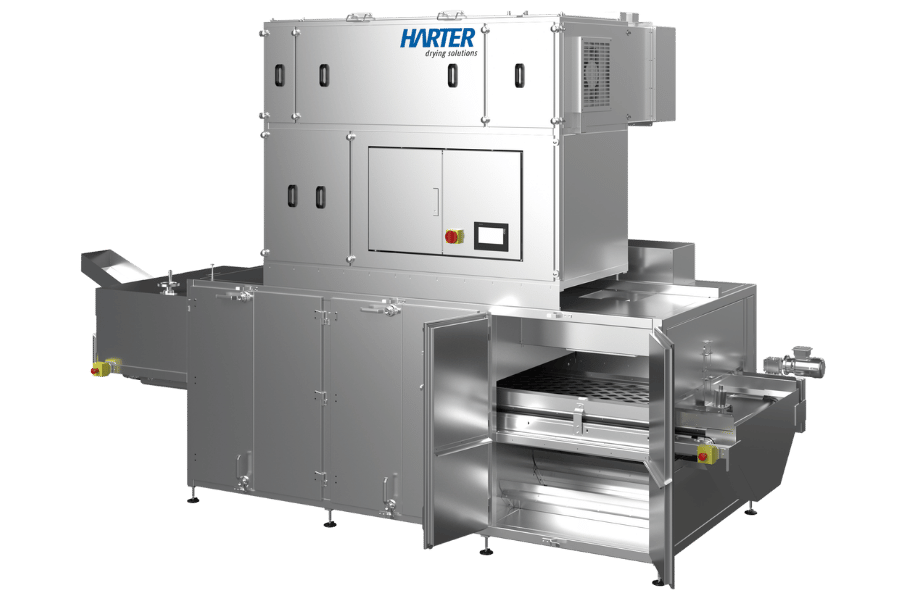

Installations de séchage

dans plus de 20 pays témoignent de notre qualité

Collaborateurs

de tous les secteurs garantissent une grande profondeur de fabrication

Années d’expérience

dans le développement d’installations de séchage innovantes

Séchage après filtre-presse à chambre – Fonctionnement et avantages

Après le filtre-presse à chambre, la boue contient généralement encore 40 à 70 % d’eau – trop pour un traitement ultérieur ou une élimination économique.

C’est là qu’intervient le séchage à pompe à chaleur HARTER :

Dans le circuit d’air fermé, l’air est séché, chauffé et renvoyé sur le matériau. Il en résulte un processus de séchage constant et contrôlé, indépendamment des conditions météorologiques ou de l’air ambiant.

Vos avantages en un coup d’œil :

- Économie d’énergie jusqu’à 70 % par rapport aux procédés à air chaud

- Séchage uniforme à basse température

- Processus sans air évacué – pas de nuisance olfactive

- Faibles coûts d’exploitation et haute disponibilité de l’installation

- Humidité résiduelle exacte grâce à une commande intelligente

Le système est facile à entretenir, propre et sûr – idéal pour les boues d’épuration municipales et industrielles, les gâteaux de filtration chimiques, les boues d’hydroxyde métallique et autres matériaux pâteux.

Un exemple pratique de mise à l’échelle efficace est présenté dans l’article Développer les capacités avec un séchoir à pompe à chaleur.

Installations de séchage après filtre-presse à chambre

Séchage après filtre-presse à chambre – Applications et intégration des processus

HARTER développe des solutions pour les exigences les plus diverses dans l’industrie et l’élimination des déchets. Qu’il s’agisse de petits lots, de processus continus ou de grandes stations d’épuration, le système est conçu individuellement.

Domaines d’application typiques :

- Boues d’élimination des stations d’épuration municipales

- Gâteaux de filtration chimiques ou contenant des métaux

- Déchets alimentaires et pharmaceutiques

- Boues provenant de la galvanoplastie et de la technique de surface

- Résidus de pigments, de colorants et de plastique

Les installations sont de construction modulaire et peuvent être facilement intégrées dans les lignes existantes. Grâce à la circulation d’air fermée, il n’y a pas d’odeurs ni d’émissions de substances nocives. La température de séchage se situe entre 30 °C et 75 °C, selon le matériau.

HARTER propose aussi bien des solutions de chargement que des systèmes fonctionnant en continu. Avant la production en série, vos produits sont testés dans le centre technique de l’entreprise – documentation de la température, du débit d’air, de l’humidité et des valeurs cibles incluse. Cela garantit un déroulement du processus reproductible avec précision et réduit considérablement le temps de mise en service.

Nous séchons avec de l’air sec et l’amenons aux bons endroits : une interaction parfaite entre le traitement et le guidage de l’air vous offre le meilleur résultat de séchage possible.

Fiable – Compétent – À long terme

Un service qui anticipe – pendant des années

Avec le service après-vente HARTER, vous vous assurez une solution de séchage fiable et performante à long terme. Qu’il s’agisse de maintenance, de fourniture de pièces de rechange ou d’adaptations techniques, nous assurons le suivi de votre installation pendant toute sa durée de vie et veillons à ce qu’elle fournisse à tout moment des résultats optimaux.

Séchage après filtre-presse à chambre – Durabilité, sécurité et rentabilité

Le séchage à pompe à chaleur combine respect de l’environnement et haute efficacité. Comme aucun système d’évacuation d’air n’est nécessaire, il n’y a pas de pertes d’énergie ni de problèmes d’odeurs. La récupération de chaleur à l’intérieur du circuit réduit considérablement les besoins en énergie.

Avantages durables :

- Émissions de CO₂ nettement inférieures

- pas d’émissions de combustion ou d’air extrait

- Technique de système nécessitant peu d’entretien

- Conditions de processus constantes

- Haute sécurité de fonctionnement

Outre les avantages écologiques, la technologie convainc par des périodes d’amortissement courtes. De nombreux systèmes HARTER sont éligibles à un financement, car ils répondent aux normes d’efficacité énergétique selon ISO 50001. Un aperçu des applications connexes est disponible sur Secteurs.

Ce que disent nos clients

« Parfois, il est préférable de ne rien dire et de laisser ses clients parler pour soi. »

– Regina Mader, directrice générale

FAQ – Questions fréquentes sur le séchage après filtre-presse à chambre

Remplissez dès maintenant le formulaire et nous vous contacterons dans les plus brefs délais.

Brochures, rapports spécialisés et articles de presse pour tous ceux qui souhaitent en savoir plus.