Nach der mechanischen Entwässerung von Schlämmen bleibt häufig ein hoher Restwasseranteil zurück. Die Trocknung nach Kammerfilterpresse ist daher entscheidend, um Transport- und Entsorgungskosten zu reduzieren – und gleichzeitig Umweltauflagen einzuhalten.

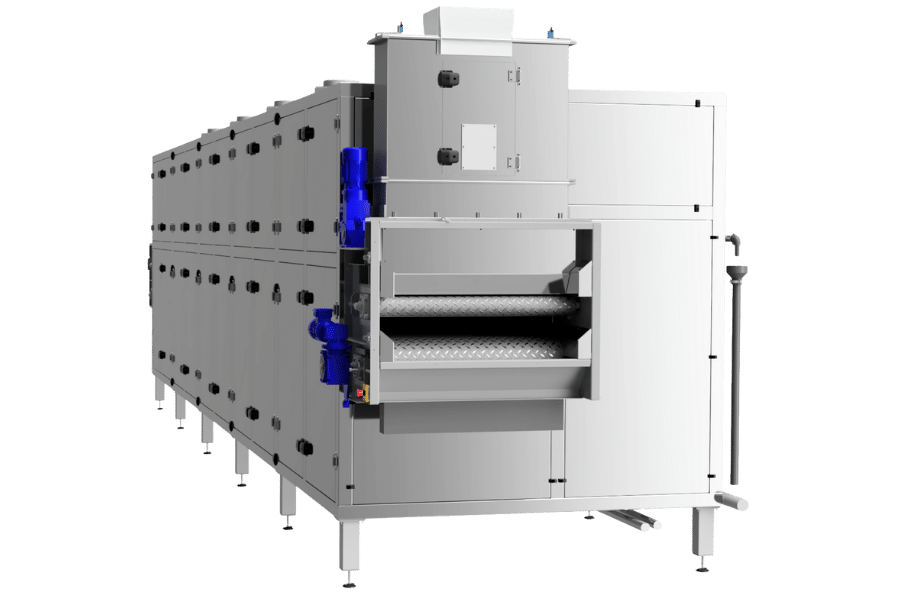

Mit den Wärmepumpentrocknungssystemen von HARTER trocknen Sie Ihren Filterkuchen zuverlässig und energieeffizient auf den gewünschten Restfeuchtegehalt.

Das Ergebnis: geringes Volumen, hohe Stabilität, sichere Handhabung und deutliche Kostenvorteile.

Wie HARTER maßgeschneiderte Lösungen für die Industrie entwickelt, zeigt So entstehen Lösungen für Wärmepumpentrockner.

Ein technischer Überblick findet sich in Energiesparende Trocknung mit Wärmepumpe.

Sie benötigen eine Individualanfertigung und/oder möchten den Trocknungsprozess vorab prüfen?

Entwicklung mit Praxistests im hauseigenen Entwicklungszentrum

Wir sind ein innovationsfreudiges Team und freuen uns über neue Aufgaben. HARTER prüft Ihre Individualanfertigung im Technikum unter realistischen Bedingungen, optimiert die Parameter und hält die Resultate nachvollziehbar fest. Nehmen Sie mit uns Kontakt auf – wir beraten Sie gerne und unverbindlich!

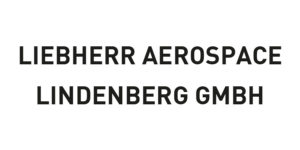

Trocknungsanlagen

in über 20 Ländern stehen für unsere Qualität

Mitarbeiter

aus allen Bereichen sorgen für eine hohe Fertigungstiefe

Jahre Erfahrung

in der Entwicklung innovativer Trocknungsanlagen

Trocknung nach Kammerfilterpresse – Funktionsweise und Vorteile

Nach der Kammerfilterpresse enthält der Schlamm meist noch 40 bis 70 % Wasser – zu viel für eine wirtschaftliche Weiterverarbeitung oder Entsorgung.

Hier setzt die HARTER Wärmepumpentrocknung an:

Im geschlossenen Luftkreislauf wird die Luft getrocknet, erwärmt und wieder über das Material geführt. So entsteht ein konstanter, kontrollierter Trocknungsprozess – unabhängig von Witterung oder Umgebungsluft.

Ihre Vorteile im Überblick:

- Energieeinsparung bis zu 70 % gegenüber Heißluftverfahren

- gleichmäßige Trocknung bei niedrigen Temperaturen

- abluftfreier Prozess – keine Geruchsbelastung

- niedrige Betriebskosten und hohe Anlagenverfügbarkeit

- exakte Restfeuchte durch intelligente Steuerung

Das System ist wartungsarm, sauber und sicher – ideal für kommunale und industrielle Klärschlämme, chemische Filterkuchen, Metallhydroxidschlämme und andere pastöse Materialien.

Ein Praxisbeispiel zur effizienten Skalierung finden Sie im Beitrag Mit Wärmepumpentrockner Kapazitäten erweitern.

Trocknungsanlagen nach Kammerfilterpressen

Trocknung nach Kammerfilterpresse – Anwendungen und Prozessintegration

HARTER entwickelt Lösungen für unterschiedlichste Anforderungen in Industrie und Entsorgung. Ob kleine Chargen, kontinuierliche Prozesse oder große Kläranlagen – das System wird individuell ausgelegt.

Typische Einsatzbereiche:

- Entsorgungsschlämme aus kommunalen Kläranlagen

- Chemische oder metallhaltige Filterkuchen

- Lebensmittel- und Pharmaabfälle

- Schlämme aus Galvanik und Oberflächentechnik

- Pigment-, Farbstoff- und Kunststoffrückstände

Die Anlagen sind modular aufgebaut und lassen sich leicht in bestehende Linien integrieren. Durch die geschlossene Luftführung entstehen keine Gerüche oder Schadstoffemissionen. Die Trocknungstemperatur liegt je nach Material zwischen 30 °C und 75 °C.

HARTER bietet sowohl Chargenlösungen als auch kontinuierlich arbeitende Systeme. Vor der Serienfertigung werden Ihre Produkte im firmeneigenen Technikum getestet – inklusive Dokumentation von Temperatur, Luftmenge, Feuchte und Zielwerten. Das sichert eine exakt reproduzierbare Prozessführung und verkürzt die Inbetriebnahmezeit erheblich.

Wir trocknen mit trockener Luft und bringen sie an die richtigen Stellen: Ein perfektes Zusammenspiel aus Luftaufbereitung und Luftführung liefert Ihnen das bestmögliche Trocknungsergebnis.

Zuverlässig – Kompetent – Langfristig

Service, der weiterdenkt – über Jahre hinweg

Mit dem HARTER After-Sales Service sichern Sie sich eine langfristig zuverlässige und leistungsfähige Trocknungslösung. Ob Wartung, Ersatzteilversorgung oder technische Anpassungen – wir betreuen Ihre Anlage über den gesamten Lebenszyklus hinweg und sorgen dafür, dass sie jederzeit optimale Ergebnisse liefert.

Trocknung nach Kammerfilterpresse – Nachhaltigkeit, Sicherheit und Wirtschaftlichkeit

Die Wärmepumpentrocknung kombiniert Umweltfreundlichkeit mit hoher Effizienz. Da kein Abluftsystem benötigt wird, entfallen Energieverluste und Geruchsprobleme. Die Wärmerückgewinnung innerhalb des Kreislaufs reduziert den Energiebedarf drastisch.

Nachhaltige Vorteile:

- deutlich geringerer CO₂-Ausstoß

- keine Verbrennungs- oder Abluftemissionen

- wartungsarme Systemtechnik

- konstante Prozessbedingungen

- hohe Betriebssicherheit

Neben ökologischen Vorteilen überzeugt die Technologie durch kurze Amortisationszeiten. Viele HARTER-Systeme sind förderfähig, da sie Energieeffizienzstandards nach ISO 50001 erfüllen. Ein Überblick über verwandte Anwendungen findet sich auf Branchen.

Das sagen unsere Kunden

„Manchmal ist es besser nichts zu sagen, und seine Kunden für sich sprechen zu lassen.“

– Regina Mader, Geschäftsführerin

FAQ – Häufige Fragen zur Trocknung nach Kammerfilterpressen

Füllen Sie jetzt das Formular aus und wir werden uns schnellstmöglich mit Ihnen in Verbindung setzen.

Broschüren, Fachberichte und Presseartikel für alle, die es genauer wissen wollen.