In modernen Produktionsumgebungen sind effiziente Industrietrockner ein zentraler Faktor für Qualität, Wirtschaftlichkeit und Nachhaltigkeit. Mit den Wärmepumpentrocknungssystemen von HARTER profitieren Sie von maximaler Energieeffizienz, präziser Prozesssteuerung und reproduzierbaren Ergebnissen – unabhängig von Witterung oder Umgebungsluft.

HARTER entwickelt maßgeschneiderte Lösungen für nahezu alle Industriezweige – von der Lebensmittel- und Chemie- bis zur Oberflächen- und Umwelttechnik.

Wie individuelle Systeme entstehen, zeigt: So entstehen Lösungen für Wärmepumpentrockner.

Einen Überblick über die Technologie bietet: Energiesparende Trocknung mit Wärmepumpe.

Sie benötigen eine Individualanfertigung und/oder möchten den Trocknungsprozess vorab prüfen?

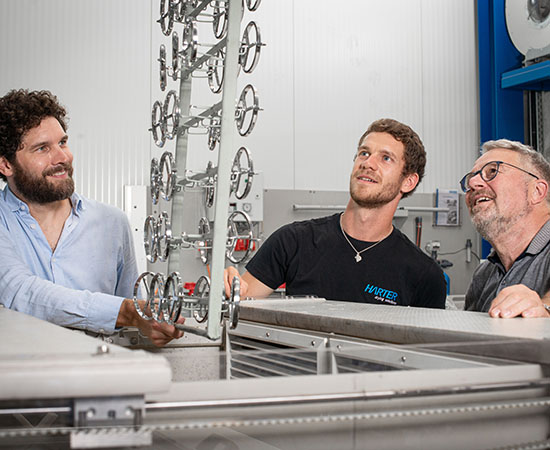

Entwicklung mit Praxistests im hauseigenen Entwicklungszentrum

Wir sind ein innovationsfreudiges Team und freuen uns über neue Aufgaben. HARTER prüft Ihre Individualanfertigung im Technikum unter realistischen Bedingungen, optimiert die Parameter und hält die Resultate nachvollziehbar fest. Nehmen Sie mit uns Kontakt auf – wir beraten Sie gerne und unverbindlich!

Trocknungsanlagen

in über 20 Ländern stehen für unsere Qualität

Mitarbeiter

aus allen Bereichen sorgen für eine hohe Fertigungstiefe

Jahre Erfahrung

in der Entwicklung innovativer Trocknungsanlagen

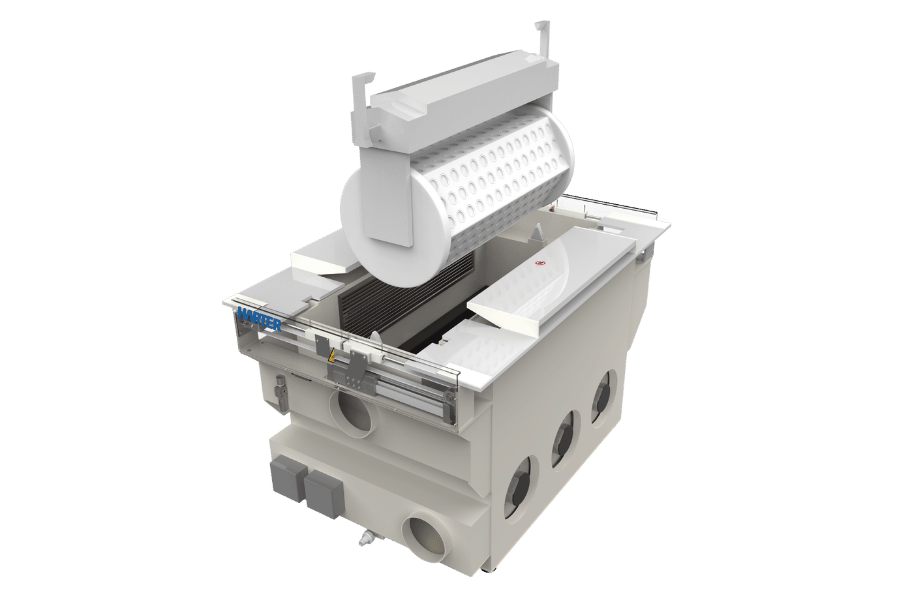

Effiziente Industrietrockner – Funktionsprinzip und Energiesparpotenzial

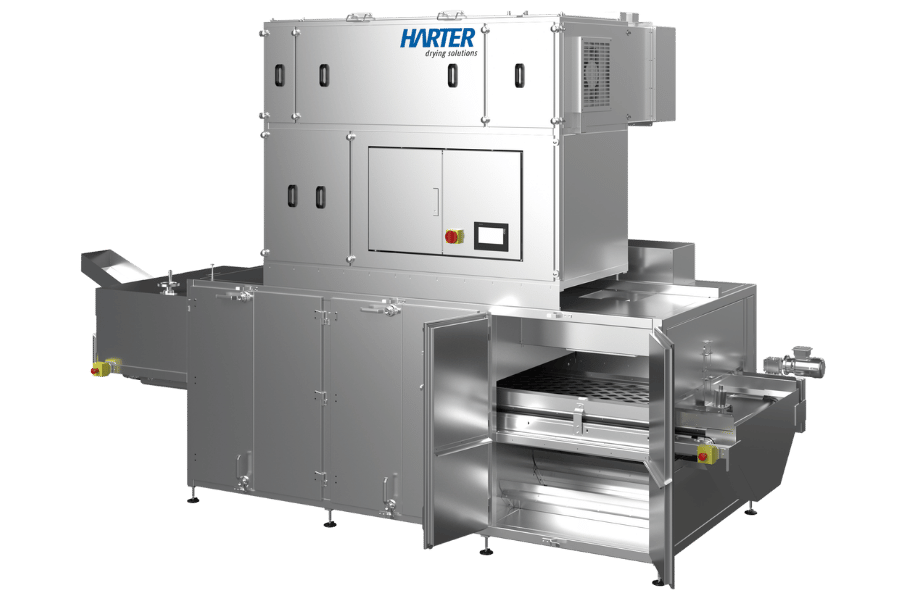

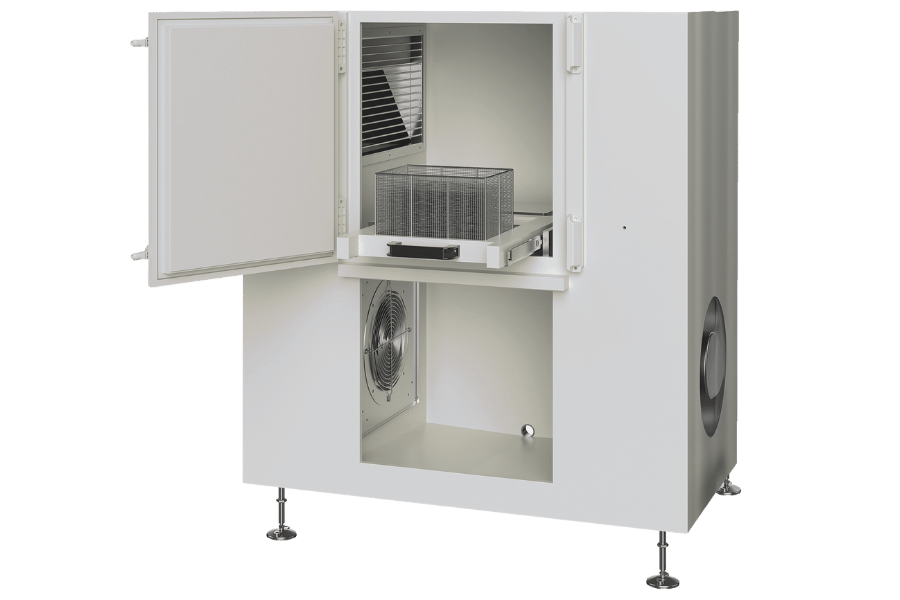

Kern der HARTER-Technologie ist der geschlossene Luftkreislauf mit integrierter Wärmepumpe. Die Prozessluft wird entfeuchtet, temperiert und wiederverwendet – ganz ohne Abluftsystem. So bleibt die Trocknung unabhängig von der Umgebung, konstant steuerbar und äußerst effizient.

Ihre Vorteile auf einen Blick:

- Energieeinsparung bis zu 70 % gegenüber konventioneller Heißlufttrocknung

- stabile Prozessbedingungen bei Temperaturen von 20 °C bis 75 °C

- abluftfreier, sauberer Betrieb ohne Staub- oder Geruchsbelastung

- gleichmäßige Restfeuchten durch präzise Regelung

- hohe Lebensdauer und niedriger Wartungsaufwand

Diese Effizienz entsteht durch physikalische Wärmerückgewinnung – die Abwärme der Kondensation wird direkt zur Lufterwärmung verwendet.

Damit lassen sich Energieverbrauch und CO₂-Emissionen massiv senken, ohne die Trocknungsleistung zu beeinträchtigen.

Praxisbeispiele zur Skalierung und Kapazitätserweiterung finden Sie unter: Mit Wärmepumpentrockner Kapazitäten erweitern.

Effiziente Industrietrockner

Effiziente Industrietrockner – Anwendungen, Bauformen und Integration

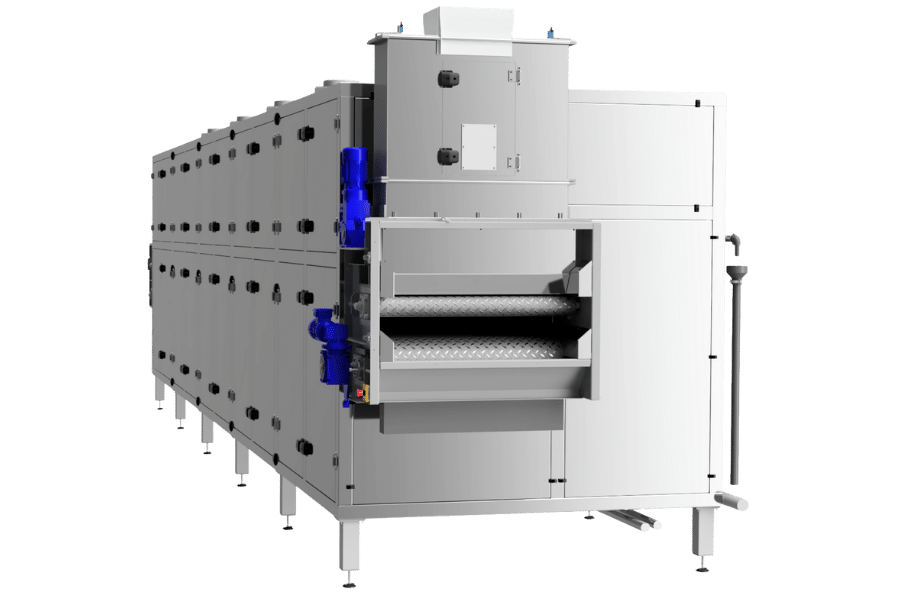

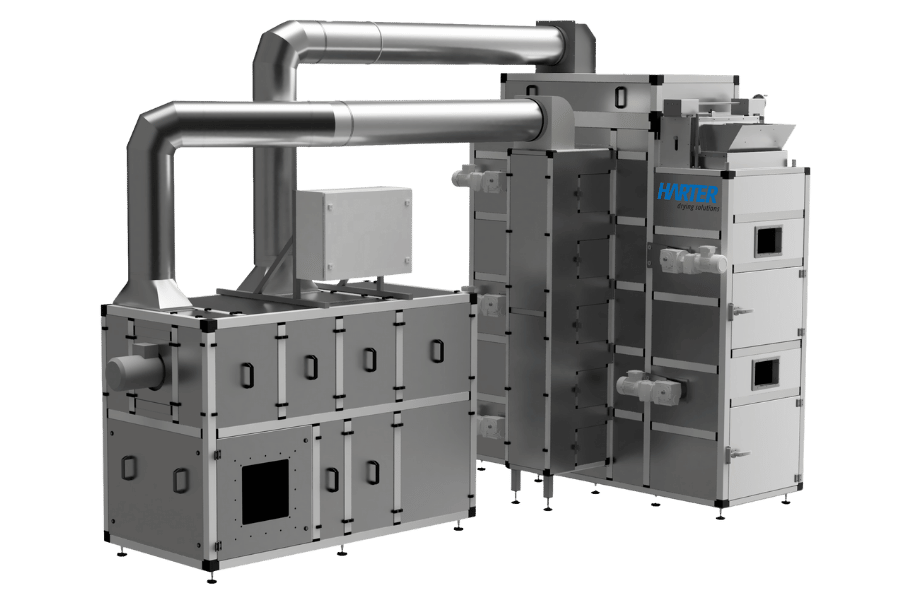

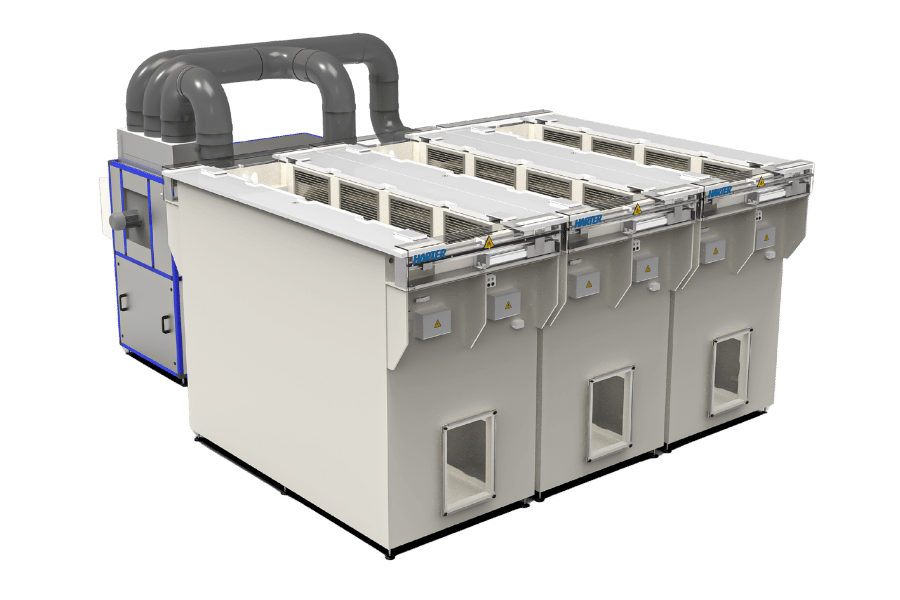

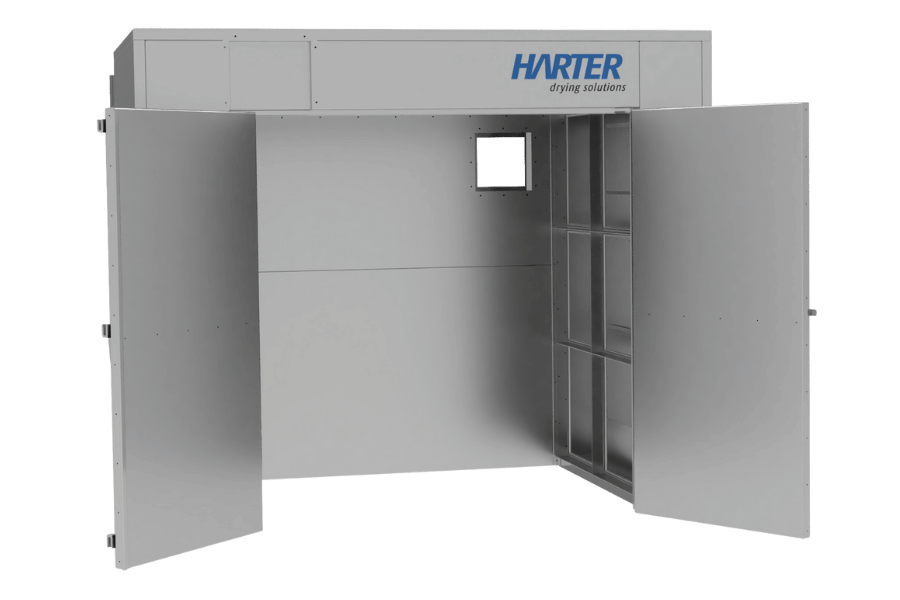

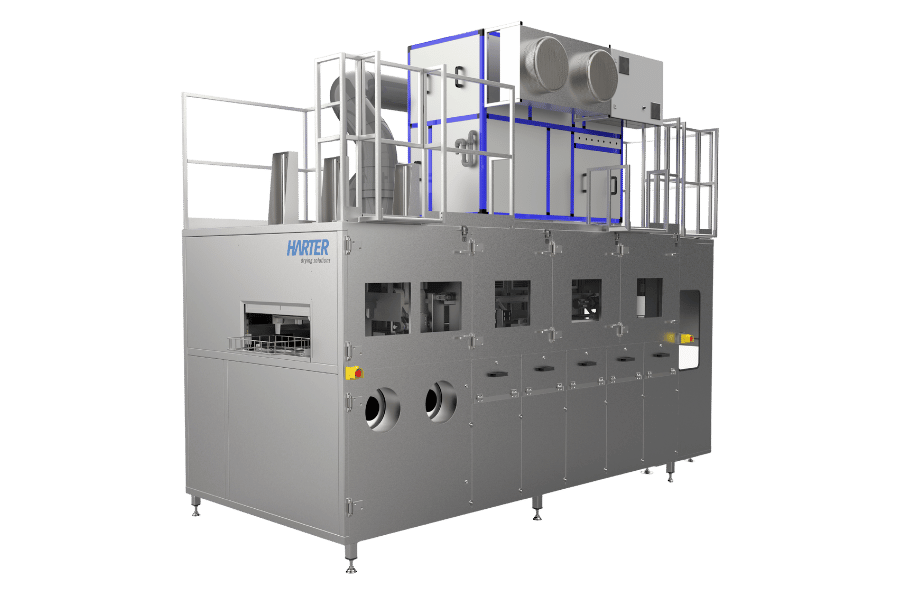

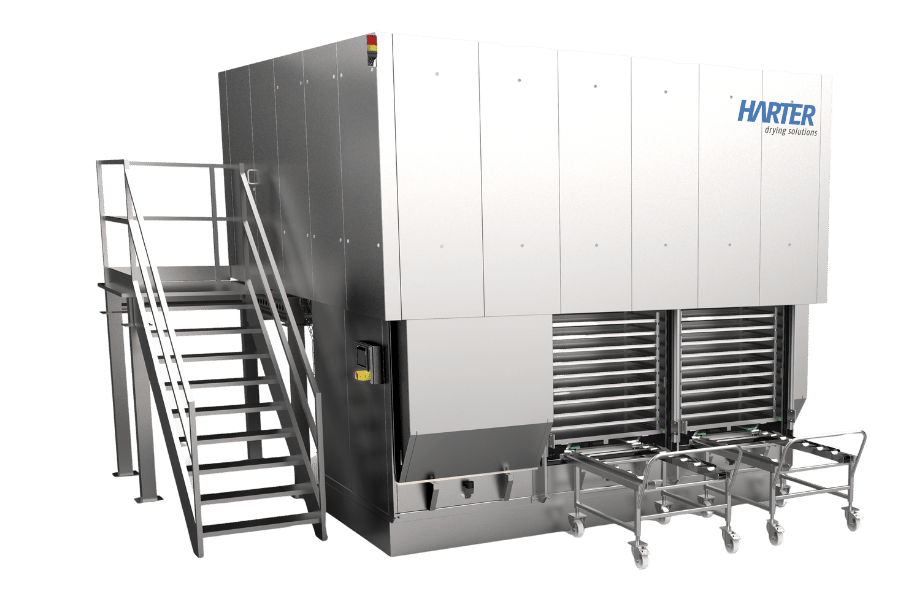

Die Industrietrockner von HARTER decken ein breites Spektrum ab – von Kleinserien bis zur kontinuierlichen Großproduktion. Dank modularem Aufbau lassen sich die Systeme optimal an Produkt, Volumen und Raumkonzept anpassen.

Typische Anwendungsbereiche:

- Lebensmittelindustrie: schonende Trocknung von Obst, Gemüse, Kräutern und tierischen Produkten

- Chemie und Pharma: präzise Restfeuchten für Reinraum- und Validierungsprozesse

- Metall- und Kunststofftechnik: Trocknung nach Reinigung, Lackierung oder Beschichtung

- Oberflächentechnik und Galvanik: fleckenfreie Trocknung von Bauteilen

- Umwelttechnik: Trocknung von Klär- oder Industrieschlämmen

Bauformen und Optionen:

- Kammertrockner/Hordentrockner: flexibel für Chargenprozesse

- Band- und Tunneltrockner: für kontinuierliche Produktionen

- Sonderanlagen: kundenspezifische Maßanfertigung für beengte Räume oder explosionsgefährdete Bereiche

Vor der Serienfertigung werden alle Prozessparameter im HARTER-Technikum an Originalprodukten getestet. Hier ermitteln die Ingenieure Temperatur, Luftführung, Feuchte und Trocknungszeit – die Grundlage für eine validierte und skalierbare Produktion.

Wir trocknen mit trockener Luft und bringen sie an die richtigen Stellen: Ein perfektes Zusammenspiel aus Luftaufbereitung und Luftführung liefert Ihnen das bestmögliche Trocknungsergebnis.

Zuverlässig – Kompetent – Langfristig

Service, der weiterdenkt – über Jahre hinweg

Mit dem HARTER After-Sales Service sichern Sie sich eine langfristig zuverlässige und leistungsfähige Trocknungslösung. Ob Wartung, Ersatzteilversorgung oder technische Anpassungen – wir betreuen Ihre Anlage über den gesamten Lebenszyklus hinweg und sorgen dafür, dass sie jederzeit optimale Ergebnisse liefert.

Effiziente Industrietrockner – Nachhaltigkeit und Prozessoptimierung

Energieeffizienz und Nachhaltigkeit sind fester Bestandteil der HARTER-Philosophie. Alle Systeme arbeiten mit Wärmepumpen- und Kondensationstechnologie im geschlossenen Kreislauf. So wird nicht nur Energie gespart, sondern auch die Raumluft geschont – ohne Abluft, ohne Filter, ohne Wärmeverlust.

Nachhaltige Vorteile:

- Reduzierter CO₂-Ausstoß durch minimierten Energiebedarf

- Nutzung der Abwärme innerhalb des Systems

- keine Abluftreinigung oder Schadstoffemissionen

- stabile Prozesse bei konstanter Produktqualität

- förderfähige Technologie nach aktuellen Energieeffizienzstandards

HARTER legt besonderen Wert auf Langzeitstabilität und Systemflexibilität. Viele Anlagen sind nachrüstbar und können mit Photovoltaik oder Abwärmenutzung kombiniert werden. Einen thematischen Überblick über alle Branchenlösungen finden Sie unter Branchen.

Das sagen unsere Kunden

„Manchmal ist es besser nichts zu sagen, und seine Kunden für sich sprechen zu lassen.“

– Regina Mader, Geschäftsführerin

FAQ – Häufige Fragen zu effizienten Industrietrocknern

Füllen Sie jetzt das Formular aus und wir werden uns schnellstmöglich mit Ihnen in Verbindung setzen.

Broschüren, Fachberichte und Presseartikel für alle, die es genauer wissen wollen.