In industriellen Prozessen ist die Trocknung ein entscheidender Schritt für Produktqualität, Energieverbrauch und Prozesssicherheit. Die Industrie Wärmepumpentrockner von HARTER vereinen höchste Effizienz mit gleichbleibender Prozessstabilität – unabhängig von Außentemperaturen oder Luftfeuchte.

Die Systeme trocknen verschiedenste Materialien – von Metallen und Kunststoffen über Pharma- und Chemieprodukte bis zu Lebensmitteln – energie- und kosteneffizient.

Wie HARTER die passenden Konzepte entwickelt, beschreibt So entstehen Lösungen für Wärmepumpentrockner.

Eine praxisnahe Übersicht der Möglichkeiten bietet Energiesparende Trocknung mit Wärmepumpe.

Sie benötigen eine Individualanfertigung und/oder möchten den Trocknungsprozess vorab prüfen?

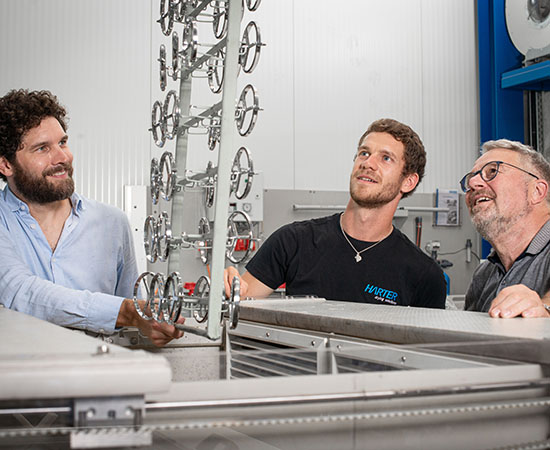

Entwicklung mit Praxistests im hauseigenen Entwicklungszentrum

Wir sind ein innovationsfreudiges Team und freuen uns über neue Aufgaben. HARTER prüft Ihre Individualanfertigung im Technikum unter realistischen Bedingungen, optimiert die Parameter und hält die Resultate nachvollziehbar fest. Nehmen Sie mit uns Kontakt auf – wir beraten Sie gerne und unverbindlich!

Trocknungsanlagen

in über 20 Ländern stehen für unsere Qualität

Mitarbeiter

aus allen Bereichen sorgen für eine hohe Fertigungstiefe

Jahre Erfahrung

in der Entwicklung innovativer Trocknungsanlagen

Industrie Wärmepumpentrockner – Technologie, Prinzip und Vorteile

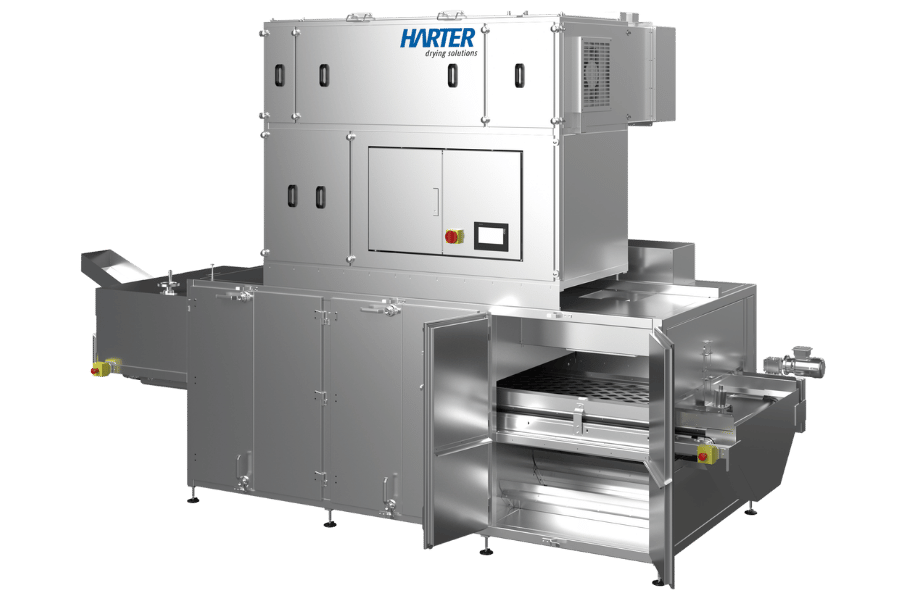

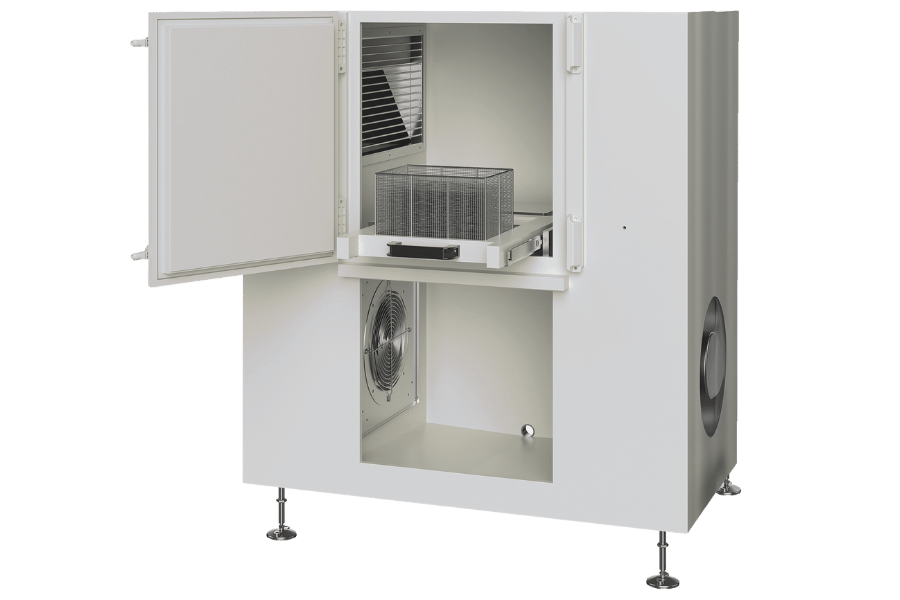

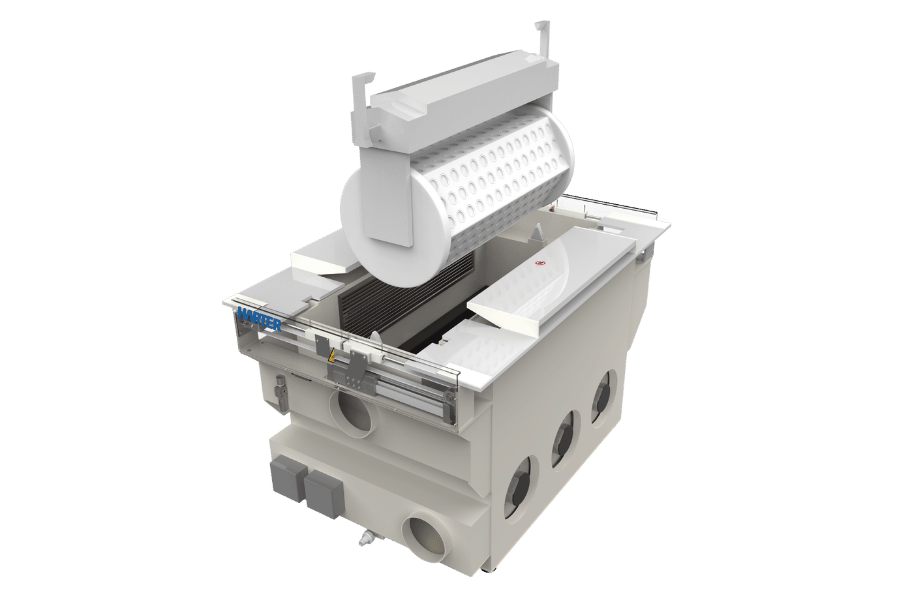

Das Herzstück der HARTER-Technologie ist ein geschlossener Luftkreislauf mit integrierter Wärmepumpe.

Die Luft wird entfeuchtet, erwärmt und im Kreislauf erneut über das Produkt geführt – ganz ohne Frischluft oder Abluft. Dadurch bleibt der Prozess stabil, sauber und unabhängig von der Umgebung.

Diese Technologie ermöglicht:

- gleichmäßige Trocknung bei Temperaturen zwischen 20 °C und 75 °C,

- bis zu 70 % Energieeinsparung im Vergleich zu Heißluftsystemen,

- hervorragende Prozesssicherheit bei sensiblen Materialien,

- CO₂-Reduktion durch Wärmerückgewinnung.

Ein Praxisbeispiel zur Kapazitätssteigerung in der Produktion finden Sie im Beitrag: Mit Wärmepumpentrockner Kapazitäten erweitern.

Die Wärmepumpentechnologie von HARTER wird in verschiedensten Industriebereichen eingesetzt – etwa in der Lebensmittel-, Chemie-, Pharma- und Oberflächentechnik. Jeder Anwendungsfall wird individuell angepasst, um Energiebedarf, Trocknungszeit und Anlagenlayout optimal auszubalancieren.

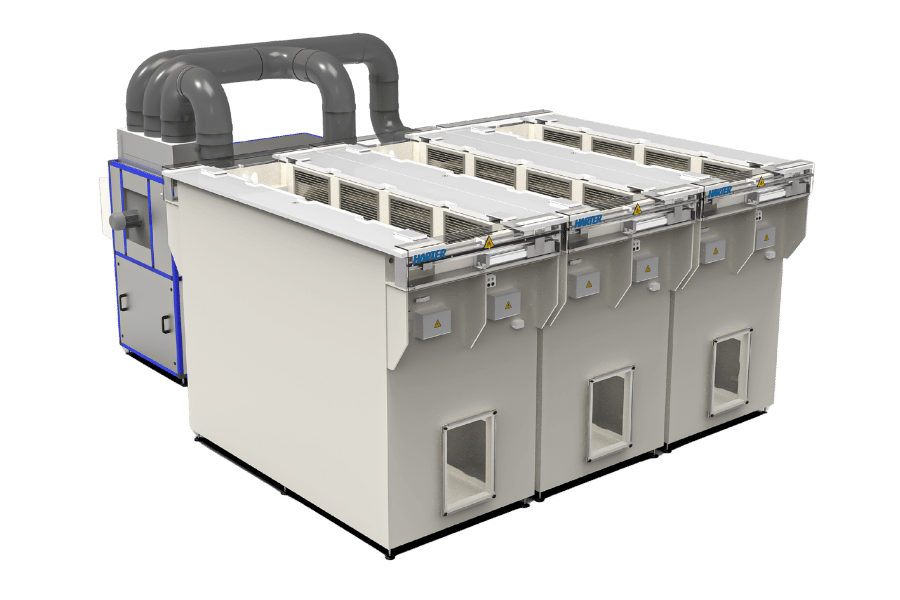

Industrie Wärmepumpentrockner

Industrie Wärmepumpentrockner – Anwendungen, Integration und Flexibilität

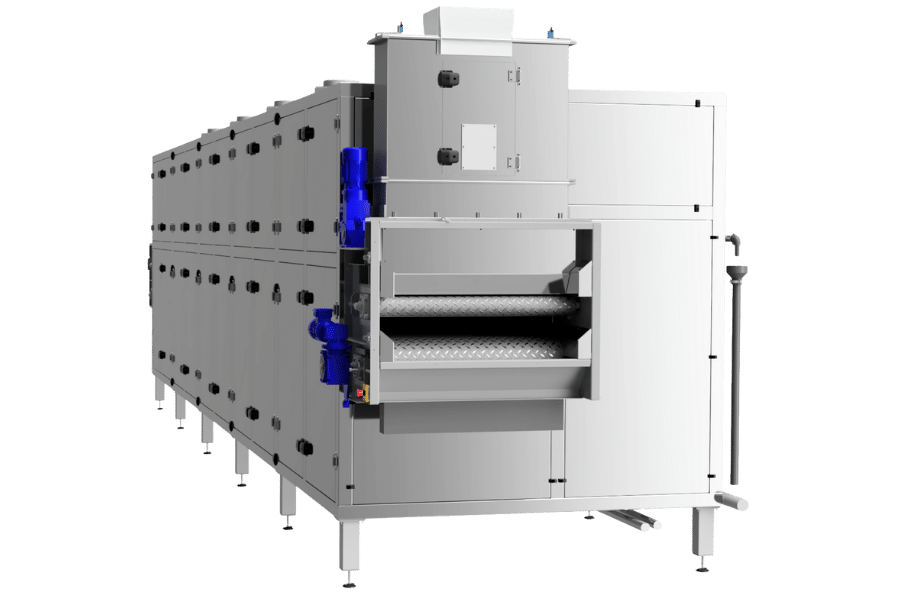

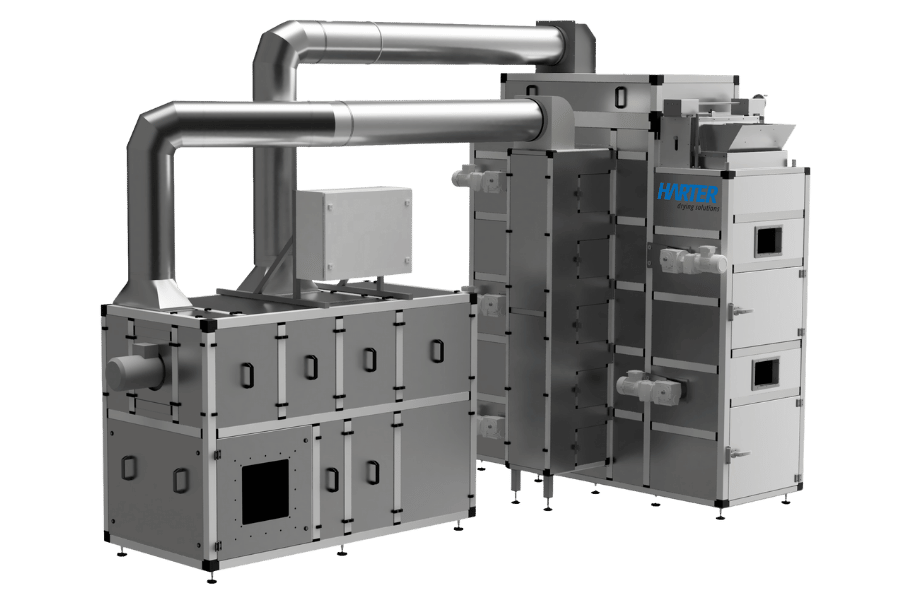

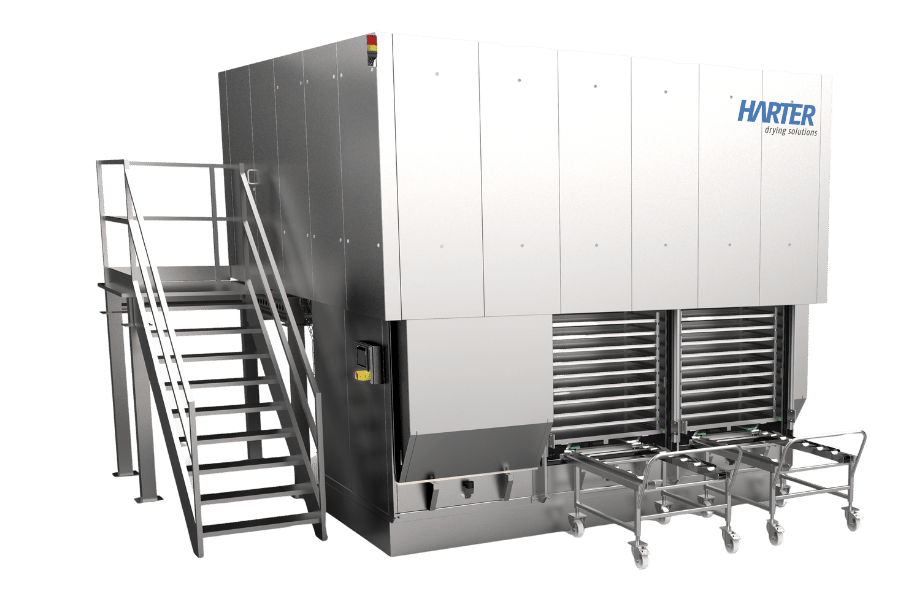

Die Systeme von HARTER decken ein breites Spektrum industrieller Anforderungen ab. Dank modularem Aufbau lassen sie sich einfach in bestehende Produktionslinien integrieren.

Typische Einsatzfelder sind:

- Oberflächen- und Galvanik-Trocknung,

- Pulver-, Granulat- oder Feststofftrocknung,

- Klärschlamm- und Schlammrückstandstrocknung,

- Lebensmittel- und Pharma-Produktion.

Für jede Anwendung entwickelt HARTER ein exakt abgestimmtes Konzept – vom Labor- bis zum Großanlagenmaßstab.

Testläufe unter Realbedingungen im firmeneigenen Technikum liefern verlässliche Daten zu Temperatur, Luftführung und Restfeuchte.

So erhalten Sie ein reproduzierbares, validiertes Ergebnis – Grundlage für eine wirtschaftliche Serienproduktion.

Je nach Produktart stehen unterschiedliche Trocknungssysteme zur Auswahl:

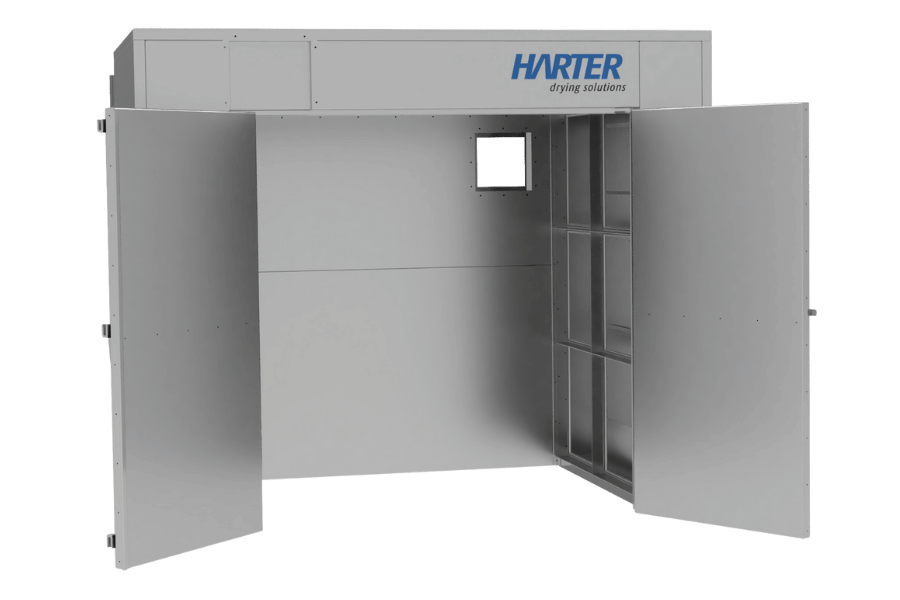

- Kammertrockner/Hordentrockner für flexible Chargenprozesse (Hordentrockner/Kammertrockner Industrie)

- Bandtrockner für kontinuierliche Produktionslinien (Bandtrockner Industrie)

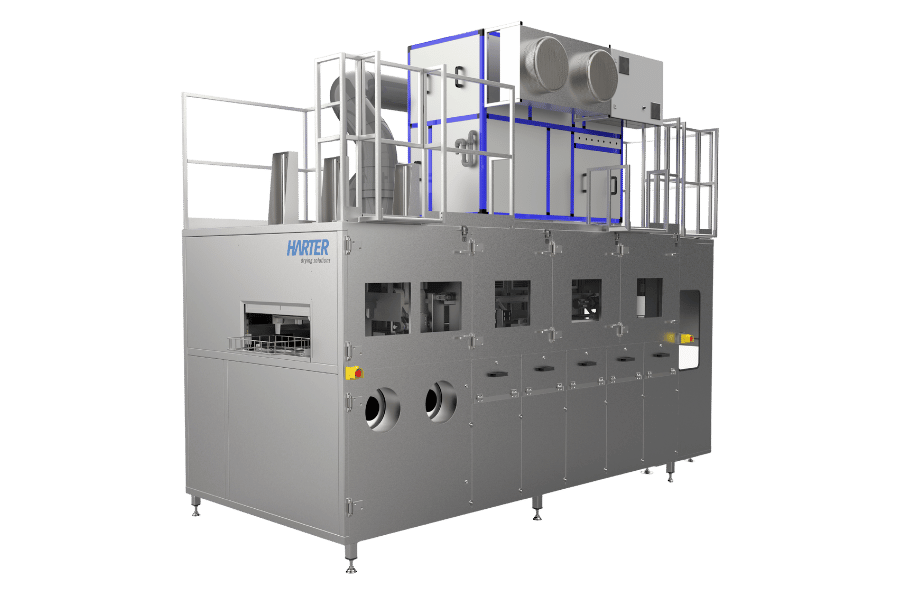

- Tunneltrockner für hohe Durchsatzmengen (Tunneltrockner Industrie)

Damit lassen sich selbst anspruchsvolle Trocknungsaufgaben wie Metall-, Kunststoff- oder Pulververarbeitung sicher, effizient und konstant realisieren.

Wir trocknen mit trockener Luft und bringen sie an die richtigen Stellen: Ein perfektes Zusammenspiel aus Luftaufbereitung und Luftführung liefert Ihnen das bestmögliche Trocknungsergebnis.

Zuverlässig – Kompetent – Langfristig

Service, der weiterdenkt – über Jahre hinweg

Mit dem HARTER After-Sales Service sichern Sie sich eine langfristig zuverlässige und leistungsfähige Trocknungslösung. Ob Wartung, Ersatzteilversorgung oder technische Anpassungen – wir betreuen Ihre Anlage über den gesamten Lebenszyklus hinweg und sorgen dafür, dass sie jederzeit optimale Ergebnisse liefert.

Industrie Wärmepumpentrockner – Nachhaltigkeit, Wirtschaftlichkeit und Zukunftssicherheit

Nachhaltigkeit ist bei HARTER fester Bestandteil der Technologieentwicklung. Der geschlossene Luftkreislauf minimiert Energieverluste und verhindert Emissionen. Die Abwärme wird im System zurückgewonnen, wodurch sich die CO₂-Bilanz der Anlage deutlich verbessert.

HARTER-Trockner erfüllen höchste Ansprüche an:

- Energieeffizienz (geringer Strom- und Wärmebedarf),

- Prozess- und Produktsicherheit,

- Wirtschaftlichkeit durch kurze Amortisationszeiten,

- Zertifizierbarkeit gemäß ISO 50001 und HACCP-Vorgaben.

Durch Kombination mit erneuerbaren Energien wie Photovoltaik-Anlagen oder Wärmerückgewinnungssystemen lassen sich zusätzliche Einsparpotenziale erschließen. Ein umfassender Überblick über die Branchenlösungen steht auf: Branchen.

Das sagen unsere Kunden

„Manchmal ist es besser nichts zu sagen, und seine Kunden für sich sprechen zu lassen.“

– Regina Mader, Geschäftsführerin

FAQ – Häufige Fragen zu Industrie Wärmepumpentrocknern

Füllen Sie jetzt das Formular aus und wir werden uns schnellstmöglich mit Ihnen in Verbindung setzen.

Broschüren, Fachberichte und Presseartikel für alle, die es genauer wissen wollen.