In der Pharma- und Wirkstoffproduktion zählt jeder Prozessschritt – besonders die Trocknung. Die Trocknung von Arzneimitteln erfordert höchste Reinheit, kontrollierte Bedingungen und reproduzierbare Ergebnisse. Mit den Wärmepumpentrocknungssystemen von HARTER erzielen Sie exakt diese Kombination: präzise, hygienisch und energieeffizient.

HARTER entwickelt seit über 30 Jahren maßgeschneiderte Trocknungslösungen für sensible Produkte – validierbar, skalierbar und GMP-konform.

Wie diese individuellen Konzepte entstehen, beschreibt: So entstehen Lösungen für Wärmepumpentrockner.

Einen Überblick über die Technologie bietet: Energiesparende Trocknung mit Wärmepumpe.

Sie benötigen eine Individualanfertigung und/oder möchten den Trocknungsprozess vorab prüfen?

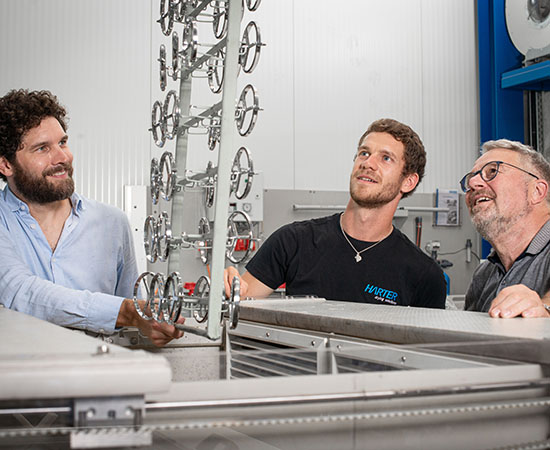

Entwicklung mit Praxistests im hauseigenen Entwicklungszentrum

Wir sind ein innovationsfreudiges Team und freuen uns über neue Aufgaben. HARTER prüft Ihre Individualanfertigung im Technikum unter realistischen Bedingungen, optimiert die Parameter und hält die Resultate nachvollziehbar fest. Nehmen Sie mit uns Kontakt auf – wir beraten Sie gerne und unverbindlich!

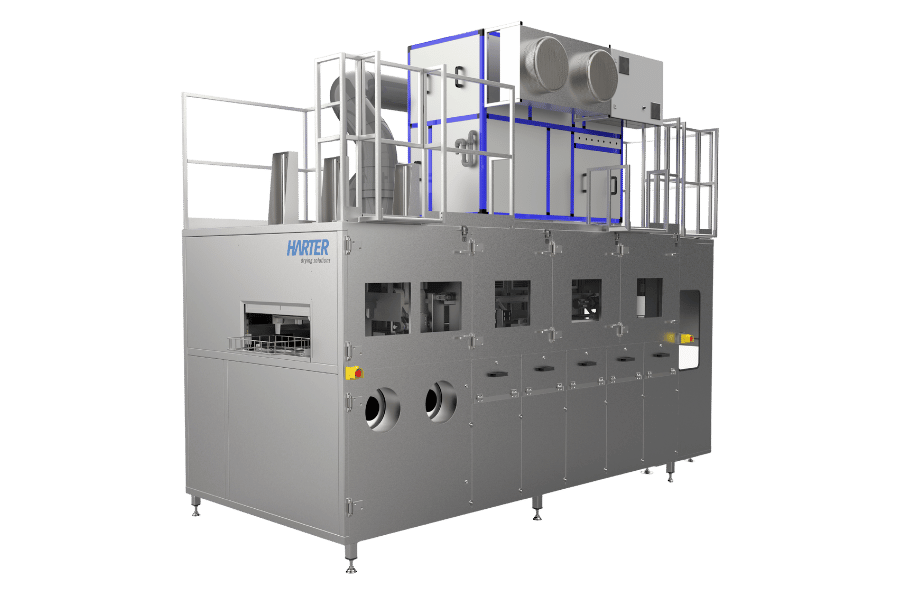

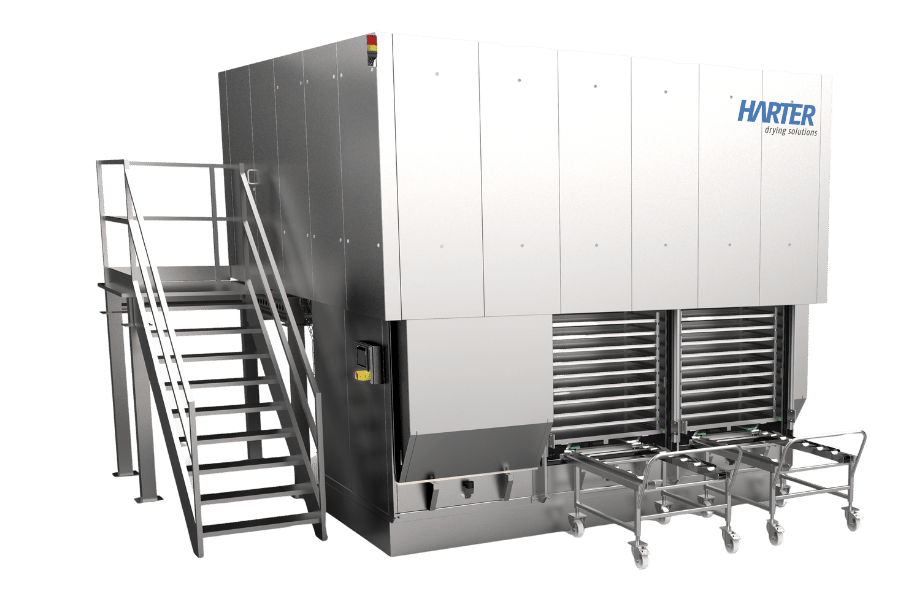

Trocknungsanlagen

in über 20 Ländern stehen für unsere Qualität

Mitarbeiter

aus allen Bereichen sorgen für eine hohe Fertigungstiefe

Jahre Erfahrung

in der Entwicklung innovativer Trocknungsanlagen

Trocknung von Arzneimitteln – Technologie und Vorteile der Wärmepumpe

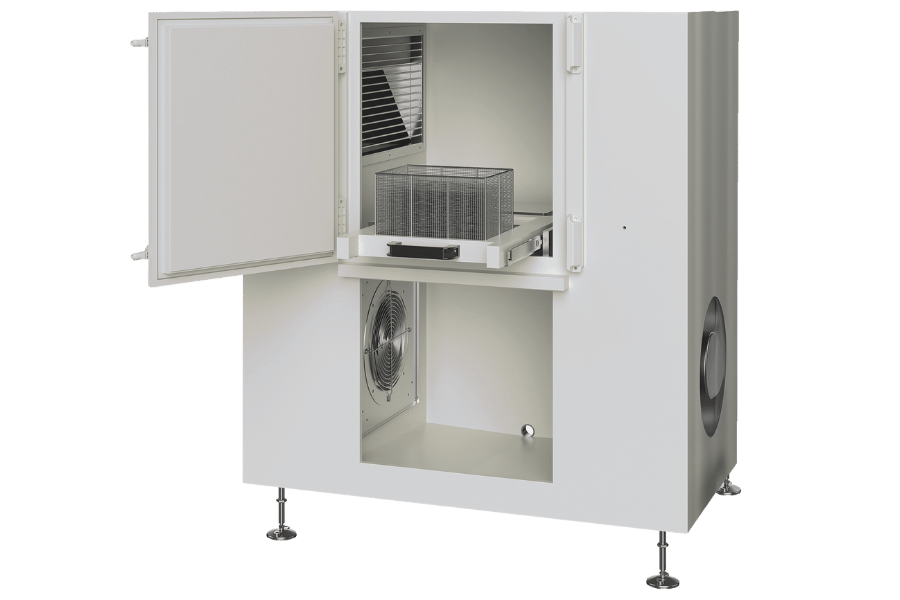

Die Wärmepumpentrocknung von HARTER arbeitet mit einem geschlossenen, kontrollierten Luftkreislauf. Die Luft wird entfeuchtet, temperiert und erneut über das Produkt geführt. So bleibt der Prozess unabhängig von der Umgebungsluft und erfüllt die hohen Anforderungen der pharmazeutischen Industrie.

Ihre Vorteile auf einen Blick:

- niedrige Temperaturen (20–75 °C) für schonende Trocknung

- energieeffizienter Betrieb durch Wärmerückgewinnung

- abluftfreies, hygienisches System ohne Kreuzkontamination

- präzise Prozesssteuerung für reproduzierbare Ergebnisse

- validierbare Verfahren nach GMP- und FDA-Richtlinien

Durch die abluftfreie Bauweise werden keine Keime oder Partikel eingetragen. Die Anlage arbeitet leise, geruchsneutral und wartungsarm – ideal für Produktionsumgebungen mit Reinraumcharakter.

Wie sich die Technologie an steigende Produktionsanforderungen anpassen lässt, zeigt: Mit Wärmepumpentrockner Kapazitäten erweitern.

Trocknung von Arzneimitteln

Trocknung von Arzneimitteln – Anwendungen und Systemkonzepte

Die Trocknung von Arzneimitteln umfasst eine Vielzahl an Materialien – von Wirkstoffen über Zwischenprodukte bis hin zu Verpackungskomponenten.

HARTER entwickelt Systeme, die exakt auf diese Anforderungen zugeschnitten sind.

Typische Anwendungen:

- Trocknung von Pulvern, Granulaten und Tablettenrohlingen

- Entfeuchtung von Kapselmaterialien und Beschichtungen

- Stabilisierung von Arzneimittelwirkstoffen (APIs)

- Trocknung von pharmazeutischen Hilfsstoffen

- Entfeuchtung von Blistern, Kunststoffteilen und Packstoffen

Anlagenvarianten:

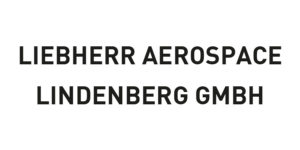

- Kammertrockner/Hordentrockner für flexible Batch-Prozesse

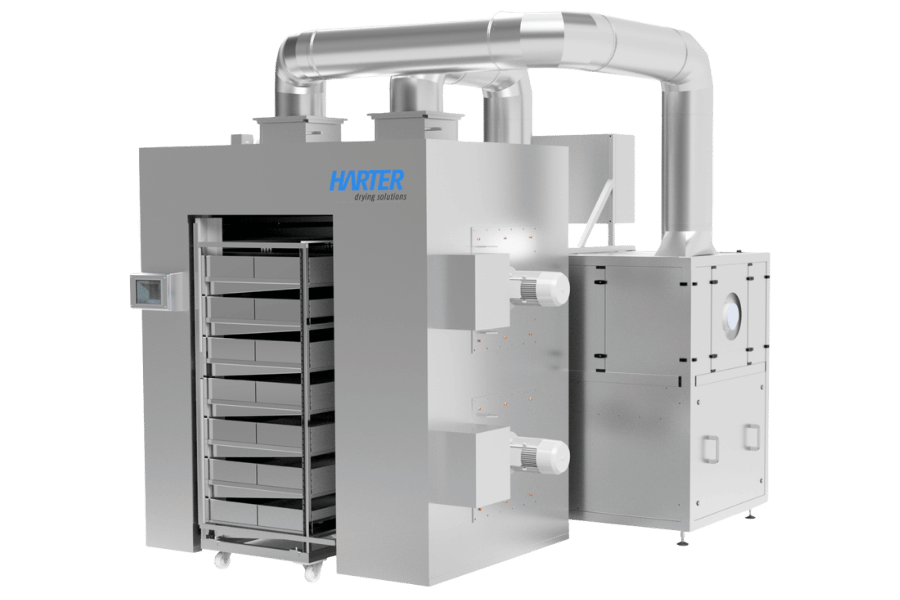

- Bandtrockner für kontinuierliche Produktion mit hohem Durchsatz

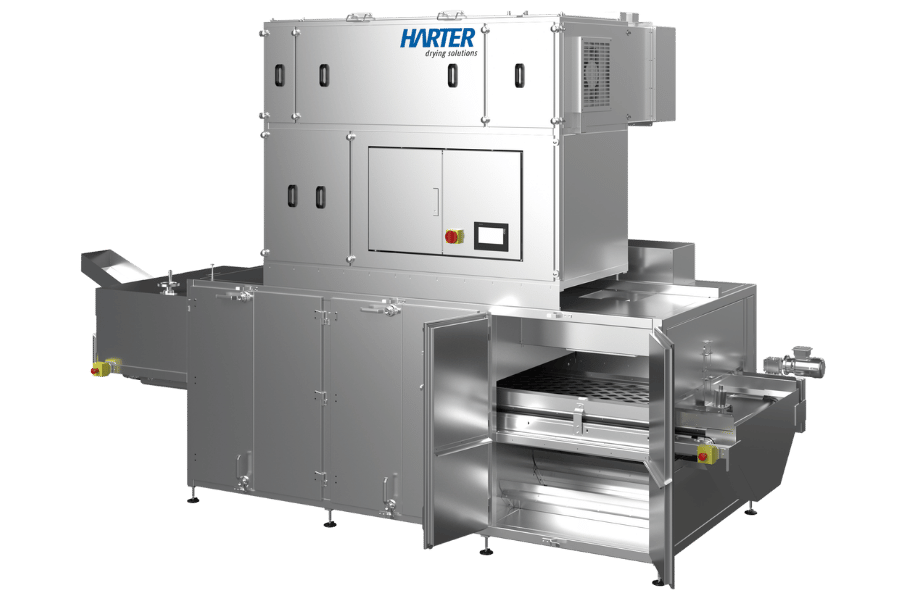

- Sonderanlagen für Reinräume und GMP-konforme Produktionsbereiche

Vor der Serienfertigung prüft HARTER im firmeneigenen Technikum Ihre Originalprodukte. Dort werden die Parameter Luftführung, Temperatur, Feuchte und Restwassergehalt exakt ermittelt. Das Ergebnis: validierte Prozesse mit dokumentierter Reproduzierbarkeit und Skalierbarkeit.

Weitere pharma- und industrienahe Anwendungen finden Sie unter: Branchen.

Wir trocknen mit trockener Luft und bringen sie an die richtigen Stellen: Ein perfektes Zusammenspiel aus Luftaufbereitung und Luftführung liefert Ihnen das bestmögliche Trocknungsergebnis.

Zuverlässig – Kompetent – Langfristig

Service, der weiterdenkt – über Jahre hinweg

Mit dem HARTER After-Sales Service sichern Sie sich eine langfristig zuverlässige und leistungsfähige Trocknungslösung. Ob Wartung, Ersatzteilversorgung oder technische Anpassungen – wir betreuen Ihre Anlage über den gesamten Lebenszyklus hinweg und sorgen dafür, dass sie jederzeit optimale Ergebnisse liefert.

Trocknung von Arzneimitteln – Nachhaltigkeit, Sicherheit und Wirtschaftlichkeit

Neben Qualität spielt Nachhaltigkeit in der Pharmaindustrie eine zunehmend wichtige Rolle. Die Wärmepumpentrocknung von HARTER verbindet beides: höchste Prozesssicherheit bei minimalem Energieverbrauch.

Nachhaltige Vorteile:

- bis zu 70 % Energieeinsparung gegenüber Heißluftsystemen

- geringer CO₂-Ausstoß dank geschlossener Wärmerückführung

- keine Abluft oder Filteranlagen notwendig

- geringer Wartungsaufwand, lange Lebensdauer

- förderfähige Technologie im Rahmen energieeffizienter Produktion

Die Systeme arbeiten unabhängig von Wetter, Jahreszeit oder Standortbedingungen – ein Plus für internationale Produktionsstandorte. HARTER unterstützt Kunden bei der Integration in bestehende Linien sowie bei der Qualifizierung nach GMP und ISO 14644.

Einen Einblick in die Prozessentwicklung bietet: So entstehen Lösungen für Wärmepumpentrockner.

Das sagen unsere Kunden

„Manchmal ist es besser nichts zu sagen, und seine Kunden für sich sprechen zu lassen.“

– Regina Mader, Geschäftsführerin

FAQ – Häufige Fragen zur Trocknung von Arzneimitteln

Füllen Sie jetzt das Formular aus und wir werden uns schnellstmöglich mit Ihnen in Verbindung setzen.

Broschüren, Fachberichte und Presseartikel für alle, die es genauer wissen wollen.