Bei der Aufbereitung galvanischer und metallverarbeitender Abwässer entstehen große Mengen Metallhydroxidschlamm. Seine Entsorgung ist aufwendig, da er oft noch hohe Wasseranteile enthält. Die Trocknung von Metallhydroxidschlamm mit der Wärmepumpentechnologie von HARTER reduziert dieses Volumen erheblich – sauber, energieeffizient und zuverlässig. Das Verfahren arbeitet abluftfrei und unabhängig von Umgebungseinflüssen, senkt die Entsorgungskosten und steigert gleichzeitig die Prozesssicherheit.

Wie HARTER individuell angepasste Systeme entwickelt, erfahren Sie in: So entstehen Lösungen für Wärmepumpentrockner.

Einen technischen Überblick bietet: Energiesparende Trocknung mit Wärmepumpe

Sie benötigen eine Individualanfertigung und/oder möchten den Trocknungsprozess vorab prüfen?

Entwicklung mit Praxistests im hauseigenen Entwicklungszentrum

Wir sind ein innovationsfreudiges Team und freuen uns über neue Aufgaben. HARTER prüft Ihre Individualanfertigung im Technikum unter realistischen Bedingungen, optimiert die Parameter und hält die Resultate nachvollziehbar fest. Nehmen Sie mit uns Kontakt auf – wir beraten Sie gerne und unverbindlich!

Trocknungsanlagen

in über 20 Ländern stehen für unsere Qualität

Mitarbeiter

aus allen Bereichen sorgen für eine hohe Fertigungstiefe

Jahre Erfahrung

in der Entwicklung innovativer Trocknungsanlagen

Trocknung von Metallhydroxidschlamm – Funktionsprinzip und Prozesssicherheit

Nach der Filtration oder Kammerfilterpresse enthält Metallhydroxidschlamm häufig noch 50 – 70 % Wasser. Für Transport, Deponie oder Recycling ist dieser Feuchtegehalt zu hoch. Die HARTER Wärmepumpentrocknung entzieht den Schlämmen das Restwasser schonend und reproduzierbar – bei niedrigen Temperaturen zwischen 30 °C und 75 °C.

Das System arbeitet im geschlossenen Luftkreislauf:

- Die Luft wird entfeuchtet, erwärmt und wieder über das Material geführt.

- Feuchtigkeit kondensiert, Energie wird zurückgewonnen.

So entsteht ein konstanter Prozess ohne Abluft, der die Umgebung weder mit Gerüchen noch mit Schadstoffen belastet.

Ihre Vorteile:

- deutliche Volumen- und Gewichtsreduktion,

- bis zu 70 % Energieeinsparung gegenüber Heißluftsystemen,

- abluftfreie, saubere Trocknung,

- konstante Restfeuchten durch präzise Steuerung,

- wartungsarme, langlebige Technik.

Wie sich mit dieser Technologie Kapazitäten steigern lassen, zeigt Mit Wärmepumpentrockner Kapazitäten erweitern.

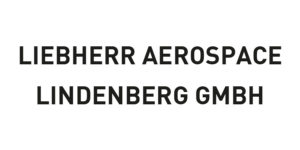

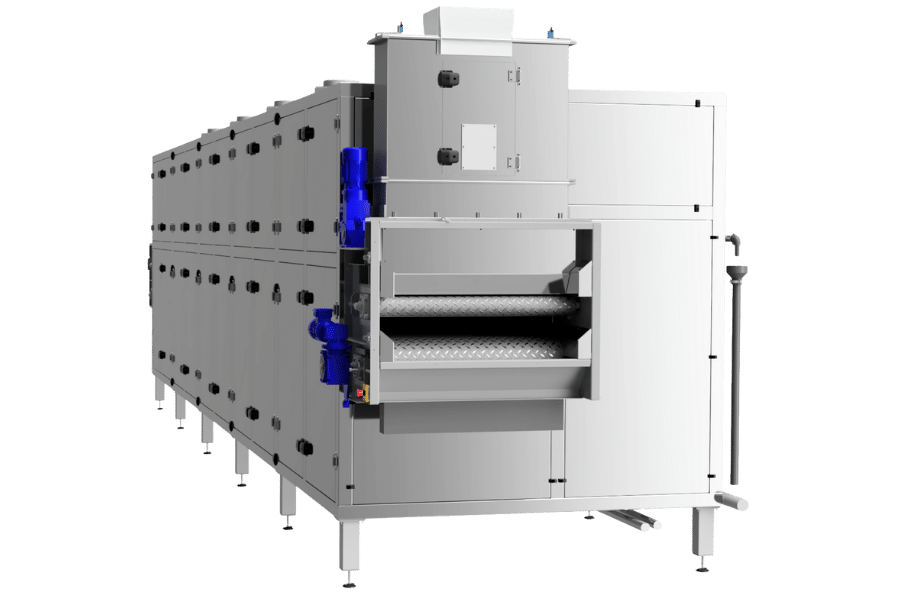

Trocknungsanlagen für Metallhydroxidschlamm

Trocknung von Metallhydroxidschlamm – Anwendungen und Integration in den Prozess

Die HARTER-Trocknung eignet sich für verschiedenste Industriezweige mit Schlamm- und Rückstandsaufkommen:

- Galvanik- und Oberflächentechnik

- Metallbearbeitung, Schleif- und Polierprozesse

- Chemische Industrie und Pigmentherstellung

- Recycling- und Abfallbehandlungsanlagen

Die Systeme sind modular aufgebaut und lassen sich flexibel in vorhandene Entwässerungslinien einbinden – direkt nach der Kammerfilterpresse oder Zentrifuge. Der Trocknungsvorgang erfolgt in geschlossenen Edelstahlkammern, sodass kein Kontakt zur Umgebung besteht. Temperatur, Luftmenge und Feuchte werden kontinuierlich überwacht und dokumentiert.

Vor jeder Serienauslegung testet HARTER Ihre Originalschlämme im firmeneigenen Technikum. Dort werden die optimalen Parameter für Luftführung, Temperatur und Trocknungszeit ermittelt. Das Ergebnis ist ein belastbarer Prozess mit klar definierten Restfeuchtewerten – ideal für spätere Entsorgung oder Weiterverarbeitung.

Wir trocknen mit trockener Luft und bringen sie an die richtigen Stellen: Ein perfektes Zusammenspiel aus Luftaufbereitung und Luftführung liefert Ihnen das bestmögliche Trocknungsergebnis.

Zuverlässig – Kompetent – Langfristig

Service, der weiterdenkt – über Jahre hinweg

Mit dem HARTER After-Sales Service sichern Sie sich eine langfristig zuverlässige und leistungsfähige Trocknungslösung. Ob Wartung, Ersatzteilversorgung oder technische Anpassungen – wir betreuen Ihre Anlage über den gesamten Lebenszyklus hinweg und sorgen dafür, dass sie jederzeit optimale Ergebnisse liefert.

Trocknung von Metallhydroxidschlamm – Nachhaltigkeit, Wirtschaftlichkeit und Sicherheit

Die Entwässerung mit HARTER-Systemen leistet einen wichtigen Beitrag zum Umweltschutz und zur Kostenreduktion. Durch die Wärmerückgewinnung im geschlossenen Kreislauf bleibt der Energiebedarf äußerst gering. Da keine Abluft entsteht, entfällt auch die Notwendigkeit von Abluftreinigung oder Filteranlagen.

Nachhaltige Vorteile:

- Reduktion der CO₂-Emissionen durch Energieeinsparung

- geringere Entsorgungs- und Transportkosten

- keine Geruchs- oder Staubbelastung

- stabile Prozessbedingungen für konstante Qualität

- förderfähige Technologie durch hohe Effizienz

HARTER legt Wert auf Langlebigkeit und einfache Wartung. Alle Systeme bestehen aus hochwertigen Materialien und sind für den Dauerbetrieb konzipiert.

Viele Kunden kombinieren die Trocknung mit Wärmerückgewinnung oder Photovoltaik, um den ökologischen Fußabdruck weiter zu senken.

Weitere Informationen zu verwandten Anwendungen finden Sie unter Branchen.

Das sagen unsere Kunden

„Manchmal ist es besser nichts zu sagen, und seine Kunden für sich sprechen zu lassen.“

– Regina Mader, Geschäftsführerin

FAQ – Häufige Fragen zur Trocknung von Metallhydroxidschlamm

Füllen Sie jetzt das Formular aus und wir werden uns schnellstmöglich mit Ihnen in Verbindung setzen.

Broschüren, Fachberichte und Presseartikel für alle, die es genauer wissen wollen.