In der Galvanik entscheidet die Trocknung unmittelbar über die Qualität der beschichteten Teile. Wasser- oder Chemikalienrückstände führen schnell zu Flecken, Korrosion oder Haftungsproblemen. Mit einem Trocknungsofen von HARTER sichern Sie glänzende Ergebnisse – energieeffizient, sauber und reproduzierbar. Die HARTER Wärmepumpentechnologie sorgt für kontrollierte Bedingungen, konstante Temperaturen und abluftfreie Prozesse.

Wie HARTER individuelle Lösungen für industrielle Anforderungen entwickelt, erfahren Sie unter: So entstehen Lösungen für Wärmepumpentrockner.

Einen Überblick über die Technik bietet: Energiesparende Trocknung mit Wärmepumpe.

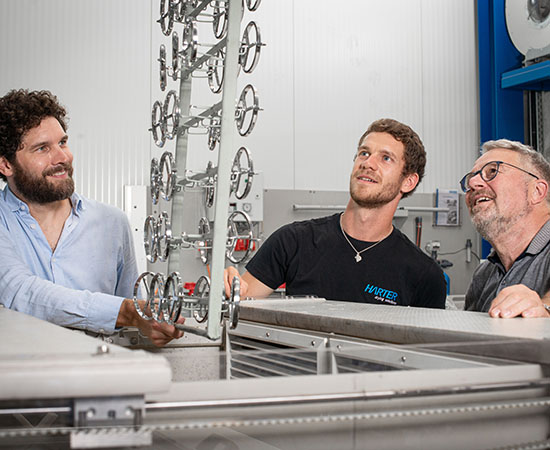

Sie benötigen eine Individualanfertigung und/oder möchten den Trocknungsprozess vorab prüfen?

Entwicklung mit Praxistests im hauseigenen Entwicklungszentrum

Wir sind ein innovationsfreudiges Team und freuen uns über neue Aufgaben. HARTER prüft Ihre Individualanfertigung im Technikum unter realistischen Bedingungen, optimiert die Parameter und hält die Resultate nachvollziehbar fest. Nehmen Sie mit uns Kontakt auf – wir beraten Sie gerne und unverbindlich!

Trocknungsanlagen

in über 20 Ländern stehen für unsere Qualität

Mitarbeiter

aus allen Bereichen sorgen für eine hohe Fertigungstiefe

Jahre Erfahrung

in der Entwicklung innovativer Trocknungsanlagen

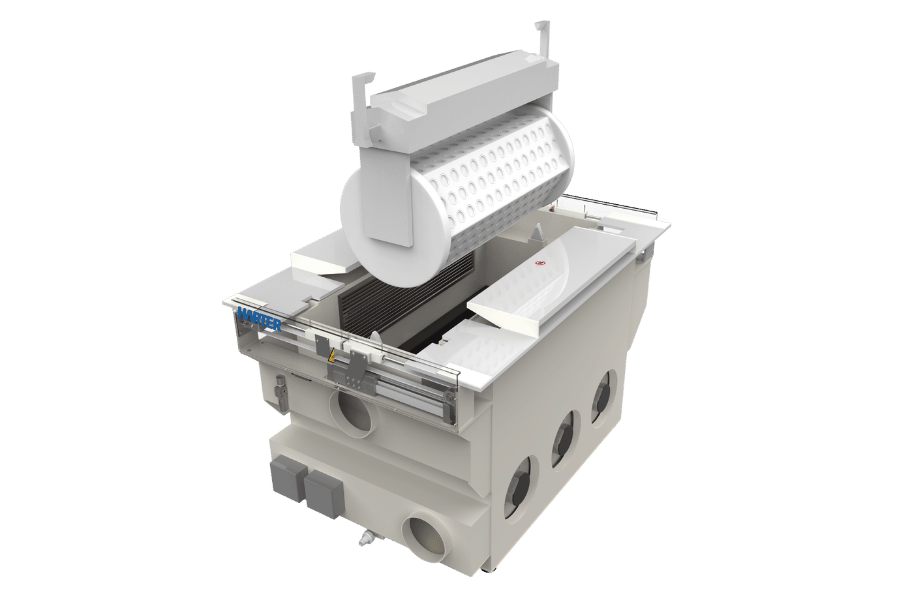

Trocknungsofen für Galvanik – Funktionsprinzip und Technologie

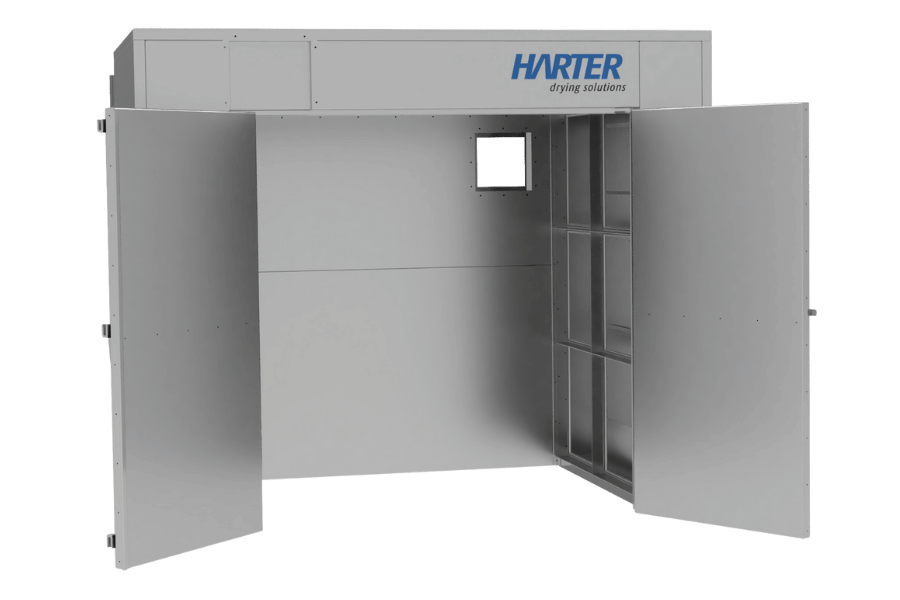

Nach galvanischen Beschichtungen – etwa Nickel, Zink, Chrom oder Eloxal – müssen Bauteile zuverlässig getrocknet werden. Dabei gilt: keine Tropfen, keine Rückstände, keine Oberflächenveränderung. Der HARTER Trocknungsofen arbeitet mit entfeuchteter, temperierter Luft, die im geschlossenen Kreislauf zirkuliert.

Die Prozessluft wird über eine Wärmepumpe getrocknet und anschließend wieder auf die optimale Temperatur gebracht.

So entsteht eine gleichmäßige, sanfte Trocknung, die auch empfindliche Oberflächen schont – ohne Flecken oder Fleckränder.

Vorteile der Technologie:

- keine Abluft, keine Einflüsse durch Außenluft

- stabile, reproduzierbare Prozessbedingungen

- niedrige Temperaturen zwischen 30 °C und 75 °C

- bis zu 70 % weniger Energieverbrauch als Heißluftsysteme

- kurze Trocknungszeiten bei maximaler Qualität

Einblicke in Effizienz und Skalierbarkeit bietet der Beitrag: Mit Wärmepumpentrockner Kapazitäten erweitern.

Trocknungsofen für Galvanik

Trocknungsofen für Galvanik – Anwendungen, Bauformen und Integration

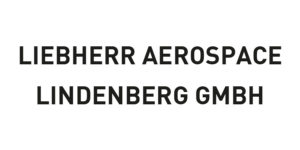

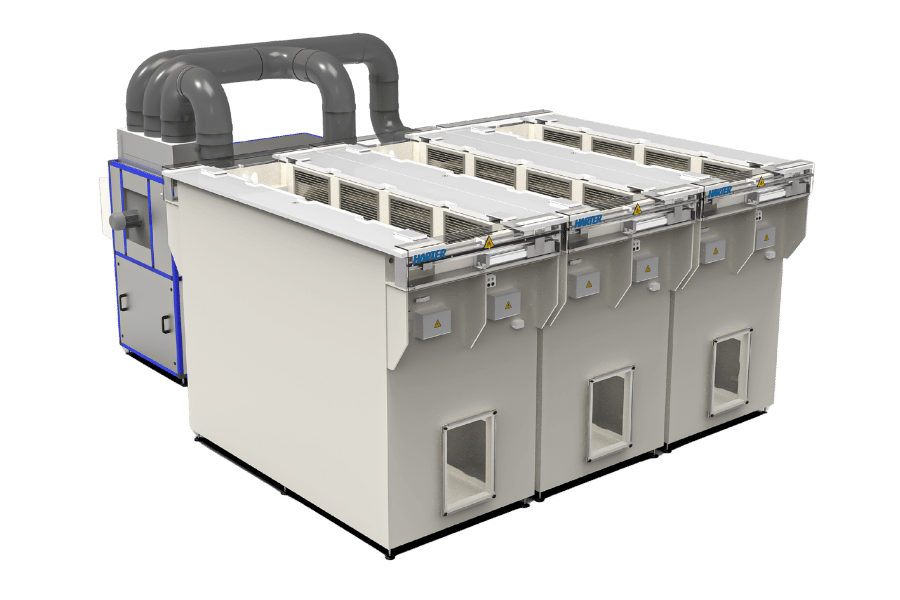

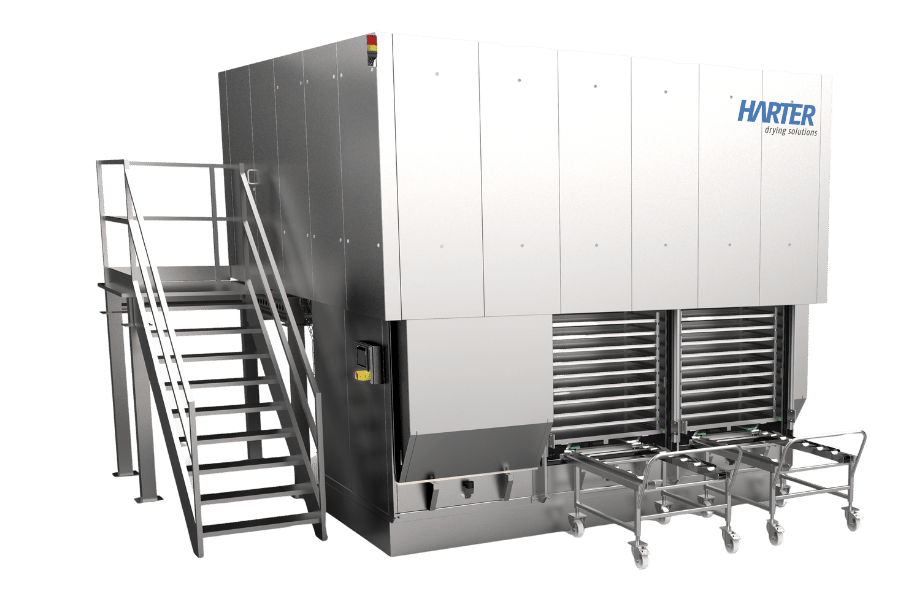

Die HARTER-Systeme sind für unterschiedlichste Produktionsumgebungen ausgelegt – von kleinen Chargen bis zu vollautomatisierten Linien.

Die Anlagen lassen sich flexibel an Werkstückgröße, Geometrie und Durchsatz anpassen.

Typische Anwendungen:

- Trocknung galvanisierter oder eloxierter Metallteile

- Oberflächen mit hoher optischer Anforderung (z. B. Chrom, Messing, Zinkdruckguss)

- Kunststoffbeschichtungen oder Hybridbauteile

- Reinigung und Entfeuchtung nach chemischer Vorbehandlung

Bauformen und Optionen:

- Chargenöfen (Kammer- oder Hordentrockner): ideal für variierende Werkstücke oder Kleinserien

- Durchlauf- und Tunneltrockner: für automatisierte Galvanikstraßen mit konstantem Durchsatz

- Sonderlösungen: Integration in bestehende Anlagen, spezielle Luftführungssysteme, Edelstahl-Ausführung für Reinraumanforderungen

Jedes System wird individuell konstruiert – von der Luftführung über die Luftmenge bis zur Temperaturverteilung.

Das Ergebnis: ein reproduzierbarer, validierter Prozess ohne Fleckenbildung oder Verzug.

Im firmeneigenen Technikum testet HARTER Ihre Originalteile unter realistischen Bedingungen. Dabei werden Parameter wie Luftgeschwindigkeit, Temperatur und Feuchte exakt eingestellt – Grundlage für eine präzise Serienauslegung.

Wir trocknen mit trockener Luft und bringen sie an die richtigen Stellen: Ein perfektes Zusammenspiel aus Luftaufbereitung und Luftführung liefert Ihnen das bestmögliche Trocknungsergebnis.

Zuverlässig – Kompetent – Langfristig

Service, der weiterdenkt – über Jahre hinweg

Mit dem HARTER After-Sales Service sichern Sie sich eine langfristig zuverlässige und leistungsfähige Trocknungslösung. Ob Wartung, Ersatzteilversorgung oder technische Anpassungen – wir betreuen Ihre Anlage über den gesamten Lebenszyklus hinweg und sorgen dafür, dass sie jederzeit optimale Ergebnisse liefert.

Trocknungsofen für Galvanik – Qualität, Nachhaltigkeit und Wirtschaftlichkeit

Die Wärmepumpentrocknung ist nicht nur effizient, sondern auch nachhaltig. Durch den geschlossenen Luftkreislauf entfällt der Bedarf an Frisch- oder Abluftsystemen. Die Abwärme wird vollständig rückgeführt – so sinken Energiebedarf und CO₂-Emissionen deutlich.

Ihre Vorteile auf einen Blick:

- stabile Qualität der Beschichtung durch kontrollierte Trocknung

- keine Fleckenbildung, keine Wasserflecken oder Anlauffarben

- Energieeinsparung bis zu 70 %

- hygienisches, abluftfreies System

- langlebige, wartungsarme Technik

Darüber hinaus ermöglicht HARTER die Integration moderner Energie- und Umweltmanagementsysteme, etwa nach ISO 50001. Viele Anlagen sind förderfähig, da sie hohe Effizienzstandards erfüllen. Einen Überblick über weitere Einsatzfelder finden Sie auf Branchen.

Das sagen unsere Kunden

„Manchmal ist es besser nichts zu sagen, und seine Kunden für sich sprechen zu lassen.“

– Regina Mader, Geschäftsführerin

FAQ – Häufige Fragen zum Trocknungsofen für Galvanik

Füllen Sie jetzt das Formular aus und wir werden uns schnellstmöglich mit Ihnen in Verbindung setzen.

Broschüren, Fachberichte und Presseartikel für alle, die es genauer wissen wollen.